В 1986 году компанию Motorola так замучил производственный брак, что ее инженер Билл Смит придумал целую методологию, чтобы свести число дефектов к математической погрешности. Так появился метод Six Sigma, которым вскоре вооружатся другие промышленные и финансовые гиганты.

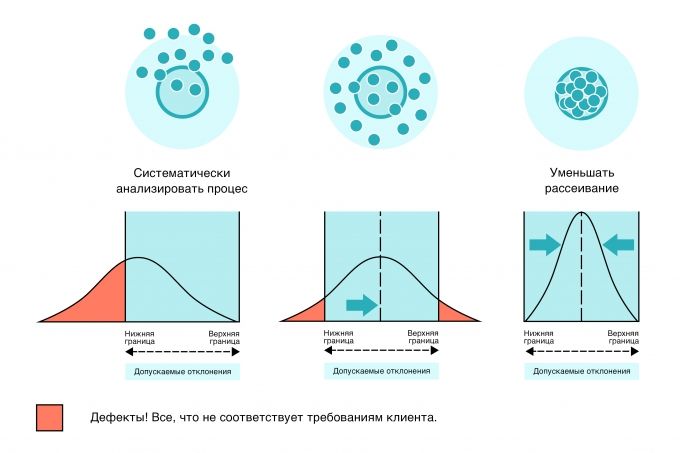

Шесть Сигм — это понятие из теории вероятности, выраженное формулой: не более 3,4 дефектов на миллион продукции или процессов. Математическая задача методологии — уменьшить рассеивание вариантов.

То есть, в буквальном смысле 6 сигм — это методология управления проектами, ориентированная на исключение брака производства как класс.

Статистическая цель Шести сигм

Принципы

- Сделайте процессы предсказуемыми

- Постарайтесь так, чтобы производственные и бизнес-процессы можно было описать, измерить, анализировать, улучшить и контролировать

- Чтобы добиться успеха с помощью Шести сигм, задействуйте весь персонал организации, особенно топ-менеджмент

- Ставьте конкретные цели, которые можно подсчитать или измерить: снизить затраты на 20%, поднять прибыльность на треть, уменьшить производственный цикл на час

- Привлекайте менеджеров с сильными лидерскими качествами и умением слышать партнеров

- Лучше принимайте решения на основе подтвержденной информации и статистики, чем руководствуясь догадками.

Алгоритмы

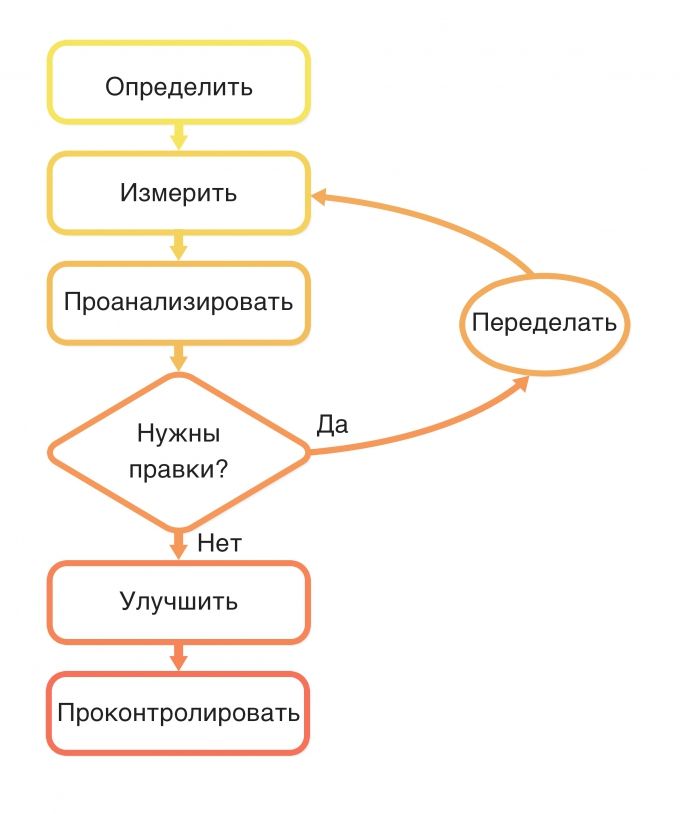

Шесть сигм предлагает два подхода в зависимости от того, улучшаете ли вы процесс — DMAIC, или создаете новый продукт — DMADV, он же DFSS. Оба метода можно описать формулой Планируй-Делай-Проверь-Исправь.

Алгоритм DMAIC

- Определите цели проекта и потребности покупателей. Сформируйте команду проекта, установите ее зону ответственности и распределите полномочия.

- Соберите текущие данные, «измерьте» ключевые параметры процесса.

- Проанализируйте собранную информацию и выявите факторы, которые влияют на качество работы организации или бизнес-деятельность. Найдите главную причину брака и дефектов, предложите методы, как ее устранить.

- Улучшите или оптимизируйте текущие процессы. Сделайте пробные изменения.

- Контролируйте ваши правки, чтобы любые отклонения от цели опять не вылились в дефекты. Сообщайте о ходе проекта на информационных стендах, следите, как работают со статистикой. Повторяйте процесс, пока не достигните требуемого качества.

Алгоритм DMAIC

Главный принцип DMAIC — действовать на опережение. Новые предпочтения потребителей нужно спрогнозировать, дефекты — предупредить.

Алгоритм DMADV или DFSS

- Определите цели, которые должны совпадать с желаниями покупателей и стратегией предприятия. Создайте команду проекта.

- Обозначьте основные характеристики продукта, потребности для производственного цикла.

- Найдите и проанализируйте несколько вариантов.

- Выберите лучший вариант и начните над ним работать.

- Реализуйте проект на практике.

Инструменты

Использовать можно как принципы менеджмента качества, так и статистические методы. К первым относятся:

- «5 почему». Задаем этот вопрос до тех пор, пока не выясним главную причину дефектов

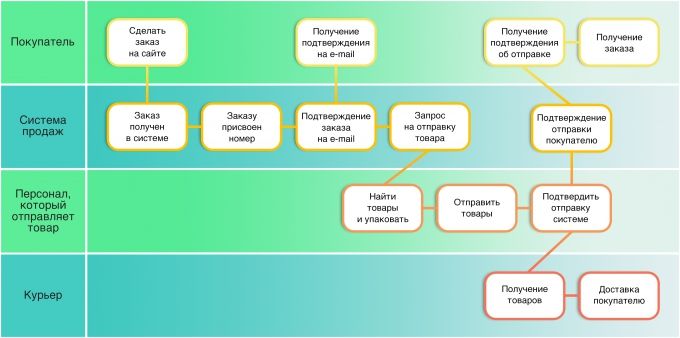

- Карта бизнес-процессов. Схематично изображаем, какие ресурсы у нас есть и что предстоит сделать. Например, вот карта процессов при заказе и отправке товара:

Карта бизнес-процессов

- Анализ затрат и выгод. Когда есть несколько вариантов проекта, то выберите тот, у которого соотношение выгод к затратам самое лучшее.

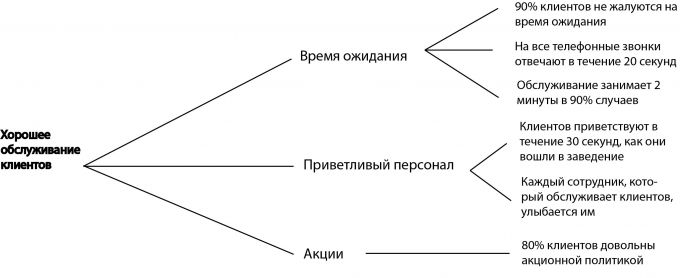

- «Дерево» показателей, критически важных для качества (CTQ tree). Нарисуйте схему с ключевыми характеристиками для вашего проекта. Например, вот «дерево» для создания магазина детской одежды.

Дерево критически важных показателей

- Планирование эксперимента. Помогает эффективнее проводить исследования и подготовиться к опытам.

К статистическим инструментам относятся:

- Дисперсионный анализ

- Регрессионный анализ

- Точечная диаграмма

- Контрольная карта Шухарта

- Кривая Парето.

Иерархия

Концепция управления напоминает восточные боевые искусства. Роль исполнителя зависит от его пояса — уровня знаний и навыков Шесть Сигм.

- На вершине пирамиды находится Главное руководство. Оно распределяет обязанности и ресурсы. Главное руководство устраняет внутрикорпоративные барьеры и борется с прирожденным сопротивлением персонала к изменениям.

- Чемпионы внедряет методологию в организации и наставляет обладателей Черных поясов.

- Мастера черного пояса контролируют внедрение Шести Сигм и командуют обычными Черными поясами.

- Черные пояса под присмотром мастеров занимаются проектом и выполняют порученные им задания;

- Зеленые пояса — это персонал, который помимо своих обязанностей работает над внедрением методологии. Следят за этим Черные пояса.

- Иногда выделяют Белые пояса и Желтые пояса — сотрудников компании, которые знают Six Sigma на начальном уровне и либо частично принимают участие в проекте, либо следят за действиями опытных коллег.

Иерархия Шести Сигм

Пройти сертификацию можно в компаниях ASQ и IISE. Обучение проходит как на месте в США, так и онлайн. Сдать экзамены также можно со своего компьютера, установив специальное программное обеспечение.

Сертификаты выдает и разработчик методологии, компания Motorola. Обучающие курсы проходят не только в Северной Америке, но и в Европе, Азии, Африке.

Отличия от схожих методологий

С конца 2000-х гг. стала популярной Lean Six Sigma методология — сочетание подходов Lean, бережливого производства, и Шести Сигм. Задачей Lean является сокращение расходов и прощание с рабочими процессами, которые не несут ценности для потребителя. Она также помогает стандартизировать производство.

Методология Six Sigma нацелена на уменьшение дефектов и требует усиленного контроля за процессами. Шесть Сигм с ее статистическим анализом — практически техническая дисциплина в сравнении с Lean, где больше задействуют визуальный контроль и меняют организацию рабочего места.

Шесть Сигм и Lean сравнивают с еще одной методологией (для многих это скорее корпоративная философия) — Кайдзен. Она также требует от организации непрерывного улучшения и стандартизации процессов. Однако главное отличие Кайдзен — упор на быстрые и простые решения, которые обсуждаются открыто при персонале.

Недостатки

- Все больше организаций начали тренировать будущих обладателей Черных поясов. В результате, как считают критики, упало качество сертификации. Черные пояса выпускаются с меньшими знаниями.

- Журнал Fortune утверждал, что почти все из 58 крупных компаний, которые заявили о верности Шести сигм, затем выпали из индекса S&P 500. Методология Шесть сигм, настаивают журналисты делового издания, не помогает создавать прорывные продукты и технологии.

- Это может быть связано с другим недостатком, который приписывают Six Sigma — ограничение творческой свободы. Согласно такому мнению, постоянные «замеры» и статистический анализ не дают проектной команде заняться брейнштормингом и придумать неожиданную идею. Методология имеет строгий алгоритм и преследует прежде всего коммерческие цели, а не инновационные.

- Заточенность Шести Сигм на статистике также является предметом критики. Теоретические споры бурлят вокруг некоторых инструментов, которые могут не до конца учитывать риски.

Что такое шесть сигм в управлении временем?

Методология Six Sigma выделяет два времени — ведущее и время цикла.

- Ведущее время говорит о том, сколько прошло с момента запроса клиента и получения им товара/услуги.

- Время цикла означает количество часов, которое уходит на полный производственный цикл или работу над процессом.

EDR — американская компания, которая позволяет в режиме онлайн решать юридические вопросы, связанные с недвижимостью, от купли/продажи до выдачи справок. Ее клиентами являются юристы, страховщики, государственные агентства, риелторы и оценщики. Компания поставила цель улучшить ведущее время — предоставлять услугу за 24 часа с момента получения запроса. Для этого использовалась Lean Six Sigma методология и алгоритм DMAIC.

1 стадия — Знакомство с проектом

В программном обеспечении EDR работали автоматические счетчики, которые фиксировали, за сколько совершался тот или иной процесс. Подсчеты показали, что ведущее время в компании равно 50,1 часам — в два раза дольше установленной цели. В случае успеха проекта EDR будет экономить $1 млн в год.

2 стадия — Сбор данных

В ходе анализа данных Черные пояса нашли такие дефекты:

- Персонал не сформулировал точно, что стоит учитывать в ведущем времени. Например, включать ли туда перерывы на обед и праздничные дни.

- Покупатели часто направляли заявку в нерабочее время, что не отслеживалось системой. Оказалось, что счетчик не фиксировал некоторые подготовительные процессы, и ведущее время в компании длится еще дольше, чем 50,1 часов.

Когда проектные менеджеры (ПМ) задали более конкретные параметры для отсчета, то ведущее время составило 67,5 часов. Однако изменение статистического подхода не устраивало акционеров и персонал EDR. Прежнее ведущее время непосредственно влияло на цены услуг и кадровую политику. Сотрудники не желали воспринимать новую методику оценки их труда и хотели работать, как и раньше.

Эти трудности с психологией решились, когда ПМ стали регулярно общаться с руководством и персоналом, чтобы вместе работать над новыми идеями.

3 стадия — Анализ

ПМ использовали диаграмму Исикавы, анализ видов и последствий отказов и метод Six Sigma «5 Почему», чтобы выделить возможные дефекты:

- Между рабочими процессами слишком много задержек

- Некоторые процессы длятся чересчур долго, увеличивая ведущее время в целом

- Запросы клиентов поступают вне рабочего времени, и могут быть обработаны позже, чем с начала следующего дня

- Одна заявка требует несколько разных процессов, что увеличивает ведущее время в этой ситуации

- Информация из базы данных поступает в разных файловых форматах, и некоторые из них тяжело обработать

- Отдельные запросы не вписываются в стандартный протокол и требуют личного вмешательства IT-отдела

- Сотрудники «разбрасывают» полученные заявки и не решают их сразу.

4 и 5 стадии — Улучшение и контроль

ПМ проверили каждый из возможных дефектов и пришли к выводу, что ключевой проблемой являются длинные интервалы между рабочими процессами. Более того, время между операциями превышало время, которое уходило на работу.

Поэтому ПМ перераспределили обязанности, чтобы один сотрудник мог выполнять теперь несколько процессов, а не ждать, пока его коллега справится со своей задачей. Такая мера улучшила организационную гибкость и ослабила монотонность рабочего процесса.

ПМ представили пилотный проект руководству и персоналу. После замечаний и пожеланий сотрудников в план внесли поправки. Исполнители прошли дополнительные тренировки, прежде чем счетчики включили обратно. Проект получился успешным: ведущее время теперь длилось 23 часа.

Что такое шесть сигм в промышленности

Asahi India — подразделение в Индии японской компании Asahi. Дочернее предприятие производит стекла для автомобилей. Одна из моделей, стекло для задней двери ME3 выпускалась со средним браком 86,8%. Правление поставило цель уменьшить вероятность дефектов, и команда проектных менеджеров (ПМ) взялась за дело.

Asahi India

Спасти ситуацию должна была six sigma методология, а именно алгоритм DMAIC. Производственный процесс проходил в 3 стадии:

- Подготовительный этап. Стеклу придавали нужную форму, после чего шлифовали края, мыли, высушивали, инспектировали.

- Печать. На поверхность стекла наносились специальные чернила, которые потом высушивали в отсеках печи. Такое покрытие защищает от солнечных лучей.

- Закаливание и обработка. Стекло нагревают до нужной температуры, сгибают до заданной формы и остуживают потоком воздуха высокого давления. После чего его осматривают и отправляют на продажу.

1 стадия — Знакомство с проектом

Производственный брак начался с приобретением универсальной печи, на чем настаивала материнская компания. Новое оборудование должно было делать стекла как для боковых, так и задних дверей автомобиля. Однако задние стекла получались намного дефектнее, чем ожидалось, и не всегда устраивали качеством потребителей.

Три стадии производственного процесса выходили с таким процентом брака:

Подготовительный этап — 1,5%

Печать — 1,5%

Закаливание и обработка — 10,5%.

Менеджмент компании ожидал эти показатели на уровне 0,5% для первых двух стадий и 6,5% для последней.

Проектная команда сделала схему, в которой производство разложило на мелкие процессы, и выявила такие дефекты:

|

Процесс |

Дефект |

Описание |

|

|

Подготовительный этап |

Дефект1 |

Отломавшиеся осколки |

От краев

отслаивается крошка |

|

Дефект2 |

Стружки |

Края срезаются при

контакте со шлифовальным колесом |

|

|

Печать |

Дефект1 |

Неправильная печать |

На поверхности

частично нет чернил |

|

Дефект2 |

«Пыльная отметка» |

Частицы пыли попали

на отпечатанную поверхность |

|

|

Закаливание и обработка |

Дефект1 |

Отпечаток от

катушки печи |

На стекле остались

инородные частицы |

|

Дефект2 |

Разрушение от воздушного потока |

Стекло

поломалось на мелкие осколки во время остуживания воздухом с высоким

давлением |

|

|

Дефект3 |

Неправильный изгиб |

Стекло не догнули

до нужной формы |

|

2 стадия — Сбор данных

ПМ составили матрицу причин и следствий, чтобы выявить зависимости между производственными процессами и выпуском. В ней выставляются 3 оценки: 1 — слабая корреляция, 3 — средняя корреляция, и 9 — высокая корреляция.

Оказалось, что во время закаливания и обработки, самой проблемной стадии, дефекты могут быть связаны с температурой в каждом из 4 отсеков печи, температурой стекла и скоростью работы печи.

3 стадия — Анализ

ПМ просмотрели почти тысячу стеклянных форм за день, осматривая их каждые полчаса во время производства. Были сделаны детальные замеры для каждого производственного параметра. Статистический анализ выявил ключевые причины дефектов.

Как и предупреждала матрица причин и следствий, во время закаливания и обработки брак возникал из-за отклонений в температуре печи и стекла, а также из-за скорости производственной линии.

На подготовительном этапе дефекты возникали вследствие излишнего давления на материал, неправильной фиксации и чрезмерной силы режущего оборудования. Во время печати проблемы вызывались из-за непросохшей пленки, слишком сухой температуры, загрузки формы в станок «задом наперед» и недостаточно плотных разделителей стекла.

4 стадия — Улучшение

ПМ провела планирование экспериментов. Для каждой стадии производственного процесса подобрали особый комплекс.

Для подготовительного этапа подготовили 16 новых решений. ПМ экспериментировали с настройками режущего оборудования и параметрами фиксации. В итоге степень брака упала до желаемой 0,5%.

На стадии печати проектная команда провела эксперименты с толщиной разделителей и температурой. В результате процент дефектности также снизили до 0,5%.

Во время закаливания и обработки ПМ провели 400 итераций для каждого из 16 вариантов, чтобы достигнуть улучшенных показателей. Команда вычислила оптимальную температуру для каждого из отсеков печи и правильную скорость производственной линии.

Теперь степень брака упала до 3%, что оказалось даже лучше поставленной цели — 6,5%.

5 стадия — Контроль

Снижение дефектности еще предстояло закрепить. ПМ составили контрольный план, в котором указали необходимые параметры для печи и производственной линии. Также они распределили, кто будет мониторить процессы, как часто это делать, и какими измерительные приборы для этого использовать.

Применение крупными компаниями

Six Sigma методология была разработана в компании Motorola. Ее руководство было недовольно, что 5-10% годовой выручки уходит на борьбу с браком и его последствиями. С помощью Six Sigma Motorola сэкономила $16 млрд c 1986 по 2001 годы.

После этого методологию внедрили многие тяжеловесы промышленной и финансовой сферы. Автопроизводитель Ford благодаря Шести Сигм увеличил выручку в 2000-м году на $300 млн. Компания потратила несколько миллионов на обучение персонала методологии и не пожалела. ПМ создали ряд успешных проектов, которые понравились клиентам Ford.

General Electric — одна из первых компаний, которая использовала разработку Motorola. Исполнительный директор Джек Уэлч начал обучать персонал премудростям Шести Сигм в 1995 году. В течение 13 дней и 100 часов менеджеры проходили насыщенную программу. Зеленый пояс стал требованием для повышения, а успешное внедрение методологии увеличивало премию на 40%. Главное руководство нередко приходило на лекции, чтобы лично ответить на вопросы персонала.

Джек Уэлч

General Electric инвестировала не только в тренировку собственных сотрудников, но и аутсорсинговых компаний. Уже в 1997 году корпоративная прибыль GE выросла на $700 млн. За три года программы компания получила дополнительно $4,4 млрд.

Третий крупнейший банк США Bank of America использовал в 2005 году принципы Six Sigma, чтобы уменьшить время, которое требовалось для открытия интернет-счета. Количество шагов клиентов снизилось с 10 до 4. Пользователям стало проще авторизоваться, у них появилась текстовая онлайн-поддержка. В результате резко выросло количество кредитов и депозитов, а банк нарастил прибыль на 30%.

Авиапроизводитель Boeing в 1999 году запустил масштабное обучение персонала принципам Шести Сигм. Компания выпустила около 60 Черных поясов и более 300 Зеленых поясов. Через 5 лет Boeing снизила издержки на $210 млн.

В 2007 году 82 из 100 крупнейших организаций США внедряли принципы Six Sigma. Многие из них являлись лидерами в своей отрасли и на международном уровне. Вот исследование, в котором доказано, что в течение 4 лет внедрения компании получали дополнительно 1-7% от прибыли.

ТОП компаний и их прибыль с Six Sigma

Год запуска Six Sigma | Компания | Тип бизнеса | Выручка в 2008 году, $млн | Количество работников |

1986 | Motorola | Производство мобильных телефонов | 30 146 | 64 000 |

2001 | Bechtel | Строительство, управление проектами | 31 400 | 44 000 |

1998 | Honeywell | Автоматизация и управление | 36 556 | 128 000 |

2001 | Caterpillar | Производственное оборудование | 51 324 | 112 887 |

1999 | Dow Chemicals | Химическая промышленность | 57 514 | 46 102 |

1999 | McKesson | Фармацевтика | 106 600 | Неизвестно |

2001 | Bank of America | Банковская сфера | 119 643 | 243 000 |

2000 | Ford Motor Co. | Производство авто | 146 277 | 213 000 |

1995 | General Electric | Производство техники | 182 515 | 323 000 |

ТОП компаний и их экономия с Six Sigma

Компания | Наблюдаемый период | Суммарная выручка за наблюдаемый период, $млн | Сэкономленная сумма, $млн | Сэкономленная сумма, % от выручки |

McKesson | 1999-2002 | 158 773 | 40 | 0,03 |

Ford Motor Co | 2000-2003 | 698 970 | 1700 | 0,3 |

Caterpillar | 2001-2002 | 20 450 | 138 | 0,7 |

General Electric | 1995-2002 | 839 599 | 8000 | 1 |

Bank of America | 2001-2004 | 158 267 | 2000 | 1,3 |

Dow Chemicals | 1999-2002 | 119 613 | 1500 | 1,3 |

Bechtel | 2001-2003 | 41 359 | 625 | 1,5 |

Honeywell | 2000-2002 | 72 300 | 1800 | 2,5 |

Motorola | 1986-2004 | 400 695 | 17000 | 4,2 |

Книги

Solving Complex Industrial Problems Without Statistics (Решение сложных промышленных задач без использования статистики)/ Ральф Полак, 2016 год

Книга для тех адептов Шести Сигм, которые не особо сильны в математической части методологии. Вместо этого автор предлагает 14 практических примеров, где учит «качественному мышлению». Полак раскрывает, как быстро различить плохой выпуск продукции от хорошего, как визуально найти «улики», которые приведут к причинам дефектов. Относитесь к качественному анализу как к осмотру места преступления, напутствует нас автор.

Путь Шесть Сигм. Практическое руководство для команд внедрения"/Пит С. Пэнди, Роберт П. Ньюман, Роланд Р. Кэвенег, 2005

Пособие написано тремя тренерами, которые работали в компании General Electric. Оно объясняет, как пользоваться инструментами и шаблонами Six Sigma, чтобы собрать информацию, улучшить производительность, снизить затраты.

Бережливое производство + шесть сигм/Майкл Л. Джордж, 2007

Автор основал собственную консалтинговую компанию, в которой внедрил менеджмент на основе идей Шести сигм и Lean. Джордж описал свой опыт, как повышать качество продукции и сокращать время на ее выпуск с помощью двух методологий.

Шесть сигм для чайников/Крейг Джиджи, 2008

Традиционная книга для новичков, в которой простым языком рассказываются основы методологии.

Приложения и программы

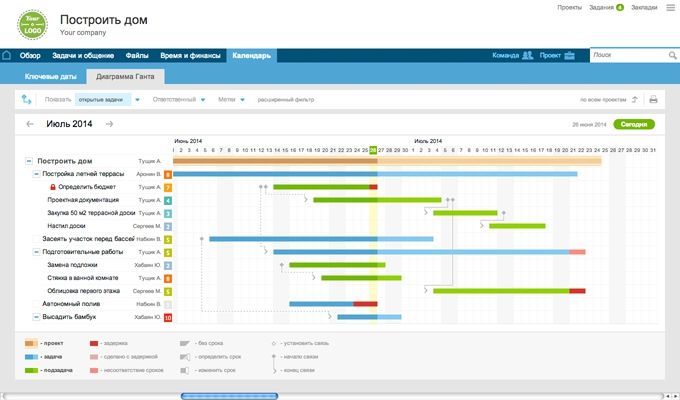

Worksection

Saas-сервис проектного менеджмента, который позволяет вести проекты, задачи и чек-листы. Здесь реализованы все принципы интуитивно-понятной визуализации, диаграмма Ганта и канбан-доски.

С Worksection удобно следить за активностью команды и прогрессом всего проекта. Используйте инструменты Six Sigma:

- прописывайте планы улучшений в задачах чек-листами или подзадачами

- отмечайте ответственных за модернизацию, мониторьте прогресс и завершение в реальном времени

- анализируйте результаты в отчетах, внедряйте успешные технологии

- проставляйте бюджет и расходы на эксперименты прямо в задачах.

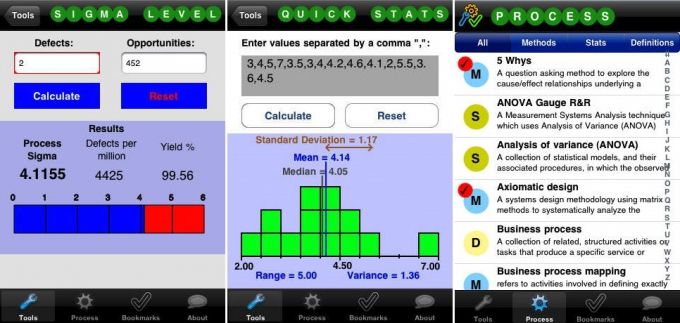

Six Sigma Process Aid

Приложение для iOs. Создавайте графики, подсчитывайте производительность, пользуйтесь статистическими инструментами, настраивайте быстрый доступ к документам и подсматривайте определения терминов.

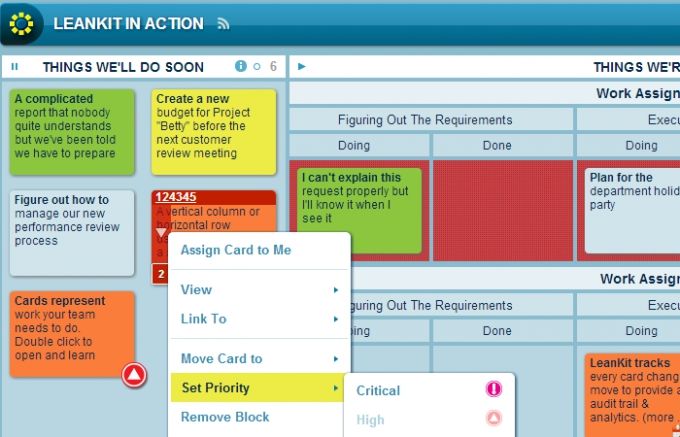

LeanKit

Программа для iOs, которая визуализирует рабочий процесс. Создавайте карты, в которых распределите роли исполнителей, а также оставляйте замечания и пожелания. Удобное отслеживание за выполнением процессов.

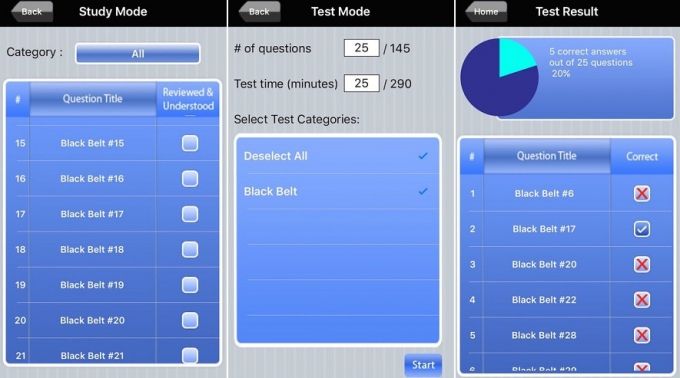

ASQ Six Sigma Green And Black Belt Exam Prep Bundle

Приложение для подготовки к экзаменам в компании ASQ. Содержит 300 вопросов для кандидатов в Черные пояса и Зеленые пояса. Поддерживается Android и iOs.

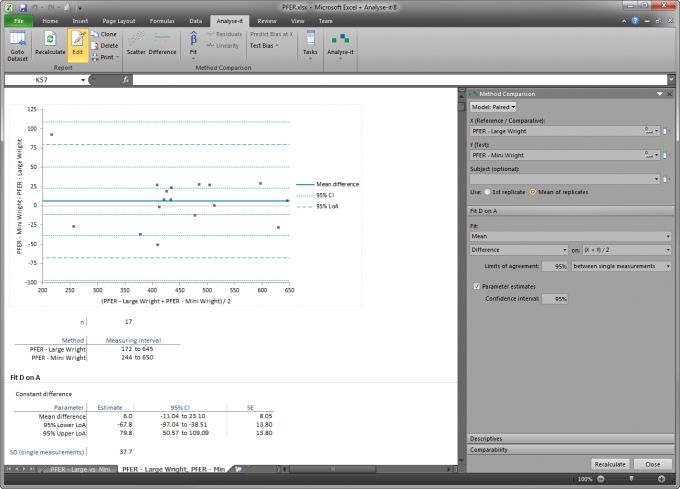

Analyse-It

Интегрируется в Microsoft Excel. Содержит базовые статистические инструменты Six Sigma.

Вердикт

Six Sigma — это стратегия, которая учит искать дефекты и причины их возникновения в организации.

Для этого используются статистические инструменты, планирование экспериментов и непрерывный менеджмент качества. Успех применения Шесть сигм зависит от обученности проектных менеджеров и их взаимодействия с персоналом.

Как подсчитали на Западе, хорошо вышколенный обладатель Черного пояса способен заниматься 5 или 6 проектами за 12 месяцев. Такой специалист сэкономит организации $175 тыс. и добавит $1 млн к годовой прибыли.