Понятие bottleneck, в переводе бутылочное горлышко, или более привычный нам вариант — узкое место, является центральным элементом теории ограничений систем (TOC) Элияху Голдратта и одним из столпов концепции бережливого производства.

Теория ограничений систем была сформулирована в 80-е годы ХХ в. и касалась управления производственными предприятиями. Кратко ее суть сводится к тому, что в каждой производственной системе действуют ограничения, сдерживающие эффективность. Если устранить ключевое ограничение, система заработает значительно эффективнее, чем если пытаться воздействовать на всю систему сразу. Поэтому процесс совершенствования производства нужно начинать с устранения узких мест.

Пять фокусирующих шагов Теории ограничений систем И.Голдратта

Сейчас термин bottleneck может использоваться для управления задачами команд в любой отрасли — в сфере услуг, разработке программного обеспечения, логистике, повседневной жизни.

Что такое bottleneck

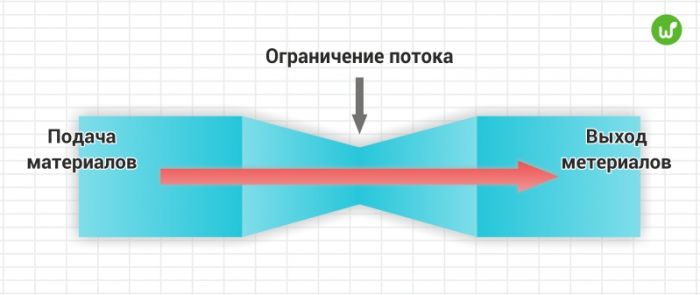

Определение bottleneck звучит как место в производственной системе, в котором возникает перегрузка, потому что поток материалов поступает слишком быстро, но не может быть так же быстро переработан. Часто это станция с меньшей мощностью, чем предыдущий узел. Термин произошел из аналогии с узким горлышком бутылки, которое замедляет путь жидкости наружу.

Bottleneck — узкое место в производственном процессе

На производстве эффект бутылочного горлышка вызывает простои и производственные издержки, снижает общую эффективность и увеличивает сроки отгрузки продукции заказчикам.

Существует два типа узких мест:

- Краткосрочные узкие места — вызваны временными проблемами. Хороший пример — больничный или отпуск ключевых сотрудников. Никто в команде не может полноценно заменить их, и работа останавливается. На производстве это может быть поломка одного из группы станков, когда его нагрузка распределяется между рабочим оборудованием.

- Долгосрочные узкие места — действуют постоянно. Например, постоянная задержка месячных отчетов в компании из-за того, что один человек должен обработать огромное количество информации, которая поступит к нему лавиной в самом конце месяца.

Как определить bottleneck в производственном процессе

Существует несколько способов поиска bottleneck на производстве разного уровня сложности, с применением специальных инструментов и без. Начнем с более простых способов, основанных на наблюдении.

Очереди и заторы

Процесс на производственной линии, который собирает перед собой самую большую очередь из единиц незавершенного производства, обычно является бутылочным горлышком. Такой способ поиска bottleneck подходит для штучного конвейерного производства, например, на линии разлива. Хорошо видно, в каком месте линии скапливаются бутылки, и какой механизм имеет недостаточную мощность, часто ломается или обслуживается неопытным оператором. Если на линии несколько мест скопления, то ситуация сложнее, и нужно использовать дополнительные методы, чтобы найти самое критичное узкое место.

Пропускная способность

Пропускная способность всей производственной линии прямо зависит от выхода оборудования bottleneck. Это характеристика поможет найти главное бутылочное горлышко процесса производства. Увеличение выпуска единицы оборудования, которая не является узким местом, существенно не повлияет на общий выпуск линии. Проверив поочередно все оборудование, можно выявить bottleneck — то есть тот шаг, увеличение мощности которого больше всего повлияет на выход всего процесса.

Полная мощность

Большинство производственных линий отслеживают процент загрузки каждой единицы оборудования. Станки и станции имеют фиксированную мощность и в процессе производства используются на определенный процент от максимальной мощности. Станция, которая задействует максимум мощности — bottleneck. Такое оборудование сдерживает процент использования мощности другого оборудования. Если вы увеличите мощность bottleneck, то мощность всей линии вырастет.

Ожидание

Процесс производства также учитывает время простоев и ожидания. Когда на линии есть бутылочное горлышко, то оборудование, идущее сразу ним, долго простаивает. Bottleneck задерживает производство и следующий станок не получает достаточно материала, чтобы работать непрерывно. Когда вы обнаружите станок с длинным временем ожидания, то ищите на предыдущем шаге бутылочное горлышко.

Кроме наблюдения за производством, для выявления узких мест используются такие инструменты:

Value Stream Mapping — карта создания потоков ценности

Когда вы составите VSM, то увидите, в каких точках процесса слишком длинное время ожидания и где образуется избыток запасов.

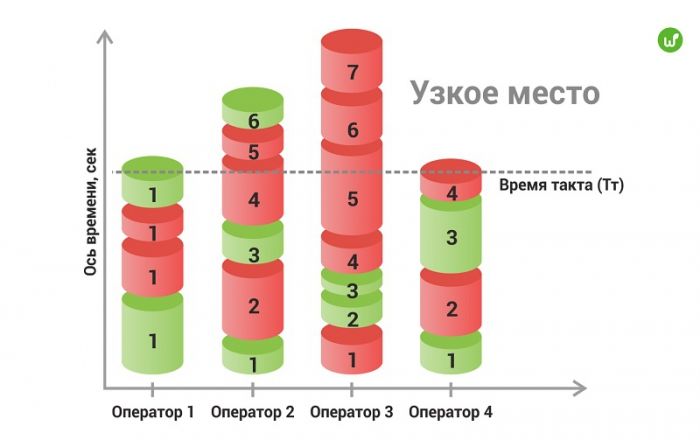

Диаграмма Ямазуми — диаграмма загрузки операторов

Это столбчатая диаграмма, высота которой показывает общее постоянно повторяющееся время работы каждого сотрудника. Диаграмма позволяет оценить равномерность загрузки персонала и повлиять на неё.

Диаграмма Ямазумипо оси y — время циклапо оси x — операторы

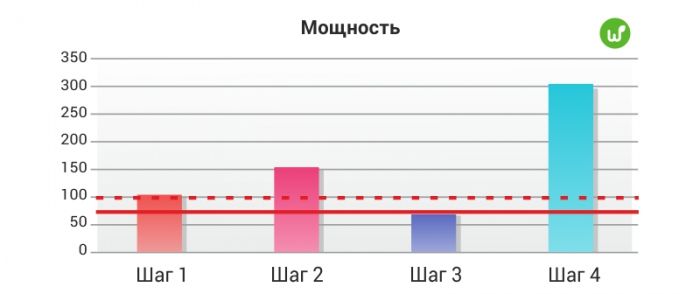

Гистограмма мощностей шагов процесса

Простая гистограмма, на которой сравнивается мощность каждого шага производственного процесса, наглядно демонстрирует узкие места. На рисунке ниже красная сплошная линия проходит через шаг с самой низкой мощностью — шаг 3. Он является узким местом, поскольку не может обработать 100 единиц, которые выдает шаг 1. Но если мы увеличим пропускную способность шага 3 до уровня шага 1 (пунктирная линия), то уже оба этих шага нужно рассматривать как bottleneck, т.к. их мощность ниже, чем на шагах 2 и 4.

Гистограмма мощностей шагов процесса

ось y — мощность или пропускная способность

ось x — шаги производственного процесса

Последствия bottleneck в производстве

Узкие места ограничивают эффективность производства, что выливается в увеличение производственных издержек и недополучение прибыли. Когда сотрудники не могут работать из-за bottleneck, вы оплачиваете им время, в которое они не продуктивны. Если вы не в состоянии вовремя отгрузить заказ из-за bottleneck, неудовлетворенные потребители могут сменить поставщиков.

Последствия bottleneck — это ряд негативных эффектов, связанных друг с другом:

- недовыпуск — вы выпускаете меньше, чем могли бы, потому что не можете нарастить объемы производства из-за ограничивающего оборудования;

- простои и длительное ожидание — в это время вы несете производственные издержки, но не создаете ценность, которую можно продать потребителям;

- замедление выпуска — из-за длительных простоев заказчики получают продукцию гораздо позже;

- повышение себестоимости продукции — издержки, которые вы несете во время простоя оборудования, ложатся на себестоимость продукции;

- затоваривание — запасы незавершенного производства, которые образуются перед станциями bottleneck, нужно где-то хранить, а содержание складов — дополнительные расходы;

- демотивация рабочих — неравномерность нагрузки между операторами одной линий вызывает недовольство и зависть.

Узкие места не только замедляют и ограничивают мощность процессов, но и ведут к более серьезным последствиям:

- Блокирование производства: возникает, когда больше нет места для хранения незавершенного производства или резервных запасов, которые скапливаются перед процессом bottleneck. В итоге линия остановится до тех пор, пока запасы не будут удалены с нее или переработаны.

- Голодание процесса: возникает, когда следующие за узким местом шаги принудительно останавливаются или простаивают до тех пор, пока процесс bottleneck не сможет поставить материалы на следующий шаг. Такая ситуация ограничивает мощность всего процесса.

Управление bottleneck

Идентификация проблемы

Выше мы говорили о том, как определить bottleneck в производственном процессе. Bottleneck могут быть результатом накопительного эффекта или полностью зависеть от одного компонента процесса.

Если эффект накопительный, то сразу несколько станций на линии производят немного больше, чем может пропустить через себя оборудование на следующем шаге. В итоге на каждом узле образуется небольшое переполнение, которое выливается в полную перегрузку линии. Поэтому нужно учитывать, что узкое место может быть не одно.

Пять «почему»

Когда вы с рабочими и мастерами выясняете причины узких мест, используйте технику «пять почему». Начните с самого явного узкого места и спросите у себя, почему производство замедляется в этом месте. Скорее всего ответ будет в том, что слишком много продукции поступает в эту точку или что операторы или оборудование работают не на оптимальном уровне. Возможно, оборудование сломано, или вам нужно больше сотрудников.

Если же причина узкого места кроется в другом компоненте процесса, то нужно перейти к нему и задать себе тот же вопрос. И так до тех пор, пока не найдете истинный источник bottleneck.

Ход действий

Нет смысла искать узкие места, если вы не собираетесь ничего предпринимать.

Управление bottleneck заключается в снижении их влияния на процесс и результат производства или устранении причин появления заторов, как учит канбан и Lean.

Как только вы выясните причину или причины узких мест, нужно определить действия для расширения бутылочного горлышка и наращивания производства. Возможно, вам понадобится переместить сотрудников в проблемную зону или нанять дополнительный персонал и закупить оборудование.

Бутылочное горлышко может возникнуть там, где операторы перенастраивают оборудование для производства другого продукта. В таком случае нужно подумать, как сократить простои. Например, изменить график производства, чтобы уменьшить количество переналадок или уменьшить их влияние.

Как уменьшить влияние узких мест

Bottleneck менеджмент предлагает производственным компаниям использовать три подхода, чтобы уменьшить влияние узких мест.

Первый подход

Увеличение мощности существующих узких мест.

Существует несколько способов увеличить мощность узких мест:

- Добавьте ресурсы в ограничивающий процесс. Необязательно нанимать новых сотрудников. Кросс-функциональное обучение персонала может уменьшить влияние узких мест с незначительными затратами. В таком случае рабочие будут обслуживать сразу несколько станций и облегчать прохождение узких мест.

- Обеспечьте бесперебойную подачу деталей на узкое место. Всегда следите за незавершенным производством перед узким местом, управляйте подачей ресурсов на станцию bottleneck, учитывайте овертаймы, в течение которых оборудование также всегда должно иметь детали для обработки.

- Убедитесь, что узкое место работает только с качественными деталями. Не тратьте мощность и время работы узкого места на обработку брака. Размещайте точки контроля качества перед станциями bottleneck. Это повысит пропускную способность процесса.

- Проверьте график производства. Если в процессе выпускается несколько разных продуктов, которые требуют разного времени работы bottleneck, скорректируйте график производства так, чтобы общий спрос на bottleneck уменьшился

- Увеличьте время работы ограничивающего оборудования. Пусть bottleneck работает дольше, чем другое оборудование. Назначьте оператора, который будет обслуживать процесс во время обеденных перерывов, плановых простоев и, если нужно, сверхурочно. Хотя этот метод не уменьшит время цикла, он будет поддерживать работу bottleneck пока остальное оборудование будет простаивать.

- Сократите простои. Избегайте плановых и внеплановых простоев. Если оборудование bottleneck выйдет из строя во время рабочего процесса, немедленно отправьте ремонтную бригаду, чтобы починить и запустить его. Также постарайтесь сократить время переналадки оборудования с одного продукта на другой.

- Усовершенствуйте процесс именно в узком месте. Используйте VSM, чтобы устранить действия, не добавляющие ценности, и сократить время на добавление ценности, избавившись от потерь. В итоге вы получите более короткое время цикла.

- Перераспределите нагрузку на bottleneck. Если возможно, разделите операцию на части и назначьте их на другие ресурсы. В итоге вы получите более короткий цикл и возросшую мощность.

Увеличение мощности узкого места

Второй подход

Продажа излишков производства, которые выпускает оборудование, не относящееся к бутылочному горлышку.

Например, у вас на линии 20 инъекционных прессов, а вы используете только 12 из них, потому что оборудование bottleneck не может переработать выпуск всех 20 прессов. В этом случае вы можете найти другие компании, которые заинтересованы в субподряде на операции литья под давлением. Вы будете в прибыли, потому что получите от субподрядчиков больше, чем ваши переменные расходы.

Продажа излишков производства

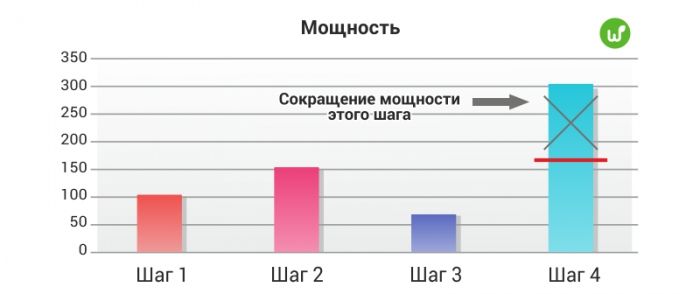

Третий подход

Сокращение неиспользуемой мощности.

Третий вариант оптимизации производства — распродать оборудование с экстра мощностью и сократить или переместить персонал, который его обслуживает. В этом случае мощность всего оборудования будет уравнена.

Сокращение мощности

Примеры bottleneck вне производства

Транспорт

Классический пример — пробки на дорогах, которые могут постоянно образовываться в определенных местах, или появляться временно во время ДТП или проведения дорожных работ. Другие примеры — шлюз на реке, погрузчик, железнодорожная платформа.

Компьютерные сети

Медленный WiFi-роутер, подключенный к эффективной сети с высокой пропускной способностью, является узким местом.

Коммуникация

Разработчик, который шесть часов в день проводит на совещаниях, и только два часа пишет код.

Программное обеспечение

В приложения тоже есть узкие места — это элементы кода, на которых программа «тормозит», заставляя пользователя ждать.

"Железо" компьютера

Узкие места в компьютере — это ограничения аппаратных средств, при которых мощность всей системы ограничивается одним компонентом. Часто процессор рассматривается как ограничивающий компонент для видеокарты.

Бюрократия

В повседневной жизни мы часто сталкиваемся с узкими местами. Например, когда внезапно заканчиваются бланки для паспортов или водительских прав и вся система останавливается. Или когда нужно пройти медосмотр, а кабинет флюорографии работает всего три часа в день.

Вердикт

Узкие места в производстве, менеджменте и жизни — это точки потенциальных улучшений.

Расширение bottleneck даст ощутимый прирост производительности и эффективности.

А не обращать внимания на ограничивающие элементы системы — значит недополучать прибыль и работать хуже своих возможностей.