Сьогодні в блозі Worksection ми розглянемо поняття bottleneck та його місце в налаштуванні робочих процесів підприємства.

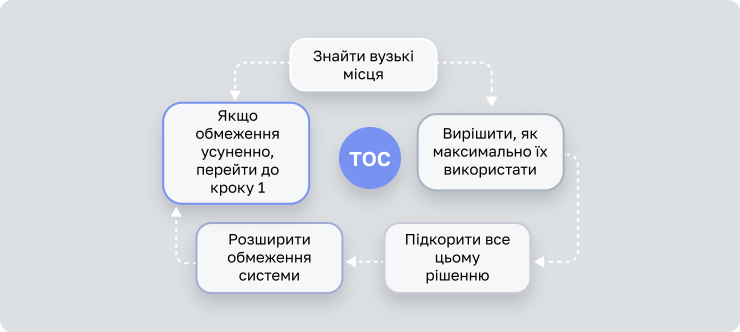

Поняття bottleneck, у перекладі пляшкове горлечко, або більш звичний нам варіант — вузьке місце, є центральним елементом теорії обмежень систем (TOC) Еліягу Голдратта й одним зі стовпів концепції ощадливого виробництва.

Теорія обмежень систем була сформульована у 80-ті роки ХХ ст. і стосувалася управління виробничими підприємствами. Коротко її суть зводиться до того, що в кожній виробничій системі діють обмеження, які стримують ефективність. Якщо усунути ключове обмеження, система запрацює значно ефективніше, ніж якщо намагатися впливати на всю систему одразу. Тому процес удосконалення виробництва потрібно починати з усунення вузьких місць.

П'ять фокусувальних кроків Теорії обмежень систем І.Голдратта

Зараз термін bottleneck може використовуватися для управління завданнями команд у будь-якій галузі — у сфері послуг, розробці програмного забезпечення, логістиці, повсякденному житті.

Що таке bottleneck

Визначення bottleneck звучить як місце у виробничій системі, в якому виникає перевантаження, бо потік матеріалів надходить занадто швидко, але не може бути так само швидко перероблений. Часто це станція з меншою потужністю, ніж попередній вузол. Термін походить з аналогії з вузьким горлечком пляшки, яке уповільнює шлях рідини назовні.

Bottleneck — вузьке місце у виробничому процесі

На виробництві ефект пляшкового горлечка спричиняє затримки та виробничі витрати, знижує загальну ефективність і збільшує терміни постачання продукції замовникам.

Існує два типи вузьких місць:

- Короткострокові вузькі місця — викликані тимчасовими проблемами. Хороший приклад — лікарняний або відпустка ключових співробітників. Ніхто в команді не може повноцінно замінити їх, і робота зупиняється. На виробництві це може бути поломка одного з групи верстатів, коли його навантаження розподіляється між робочим обладнанням.

- Довгострокові вузькі місця — діють постійно. Наприклад, постійна затримка місячних звітів у компанії через те, що одна людина має опрацювати величезну кількість інформації, яка надійде до неї лавиною наприкінці місяця.

Як визначити bottleneck у виробничому процесі

Існує кілька способів пошуку bottleneck на виробництві різного рівня складності, із застосуванням спеціальних інструментів і без. Почнемо з простіших способів, заснованих на спостереженні.

Черги та застої

Процес на виробничій лінії, який збирає перед собою найбільшу чергу з одиниць незавершеного виробництва, зазвичай є пляшковим горлечком. Такий спосіб пошуку bottleneck підходить для штучного конвеєрного виробництва, наприклад, на лінії розливу. Добре видно, в якому місці лінії скупчуються пляшки, і який механізм має недостатню потужність, часто ламається або обслуговується недосвідченим оператором. Якщо на лінії кілька місць скупчення, то ситуація складніша, і потрібно використовувати додаткові методи, щоб знайти найкритичніше вузьке місце.

Пропускна здатність

Пропускна здатність всієї виробничої лінії прямо залежить від виходу обладнання bottleneck. Ця характеристика допоможе знайти головне пляшкове горлечко процесу виробництва. Збільшення випуску одиниці обладнання, яка не є вузьким місцем, суттєво не вплине на загальний випуск лінії. Перевіривши по черзі все обладнання, можна виявити bottleneck — тобто той крок, збільшення потужності якого найбільше вплине на вихід усього процесу.

Полная мощность

Більшість виробничих ліній відстежують відсоток завантаження кожної одиниці обладнання. Верстати та станції мають фіксовану потужність і в процесі виробництва використовуються на певний відсоток від максимальної потужності. Станція, яка задіює максимум потужності — bottleneck. Таке обладнання стримує відсоток використання потужності іншого обладнання. Якщо ви збільшите потужність bottleneck, то потужність усієї лінії зросте.

Очікування

Процес виробництва також враховує час простоїв і очікування. Коли на лінії є пляшкове горлечко, то обладнання, що йде відразу за ним, довго простоює. Bottleneck затримує виробництво і наступний верстат не отримує достатньо матеріалу, щоб працювати безперервно. Коли ви виявите верстат із довгим часом очікування, то шукайте на попередньому кроці пляшкове горлечко.

Крім спостереження за виробництвом, для виявлення вузьких місць використовують такі інструменти:

Value Stream Mapping — карта створення потоків цінності

Коли ви складете VSM, то побачите, в яких точках процесу занадто довгий час очікування і де утворюється надлишок запасів.

Діаграма Ямазумі — діаграма завантаження операторів

Це стовпчаста діаграма, висота якої показує загальний постійно повторюваний час роботи кожного співробітника. Діаграма дає змогу оцінити рівномірність завантаження персоналу та вплинути на неї.

Гістограма потужностей кроків процесу

Проста гістограма, на якій порівнюється потужність кожного кроку виробничого процесу, наочно демонструє вузькі місця. На малюнку нижче червона суцільна лінія проходить через крок із найнижчою потужністю — крок 3. Він є вузьким місцем, оскільки не може обробити 100 одиниць, які видає крок 1. Але якщо ми збільшимо пропускну спроможність кроку 3 до рівня кроку 1 (пунктирна лінія), то вже обидва ці кроки слід розглядати як bottleneck, тому що їхня потужність нижча, ніж на кроках 2 і 4.

Наслідки bottleneck у виробництві

Вузькі місця обмежують ефективність виробництва, що виливається у збільшення виробничих витрат і недоотримання прибутку. Коли співробітники не можуть працювати через bottleneck, ви оплачуєте їм час, у який вони не продуктивні. Якщо ви не в змозі вчасно відвантажити замовлення через bottleneck, незадоволені споживачі можуть змінити постачальників.

Наслідки bottleneck — це низка негативних ефектів, пов'язаних один з одним:

- недовипуск — ви випускаєте менше, ніж могли б, тому що не можете наростити обсяги виробництва через обладнання, що обмежує;

- простої і тривале очікування — у цей час ви несете виробничі витрати, але не створюєте цінність, яку можна продати споживачам;

- уповільнення випуску — через тривалі простої замовники отримують продукцію набагато пізніше;

- підвищення собівартості продукції — витрати, які ви несете під час простою обладнання, лягають на собівартість продукції;

- затоварення — запаси незавершеного виробництва, які утворюються перед станціями bottleneck, потрібно десь зберігати, а утримання складів — додаткові витрати;

- демотивація робітників — нерівномірність навантаження між операторами однієї ліній викликає невдоволення та заздрість.

Узкие места не только замедляют и ограничивают мощность процессов, но и ведут к более серьезным последствиям:

- Блокування виробництва: виникає, коли більше немає місця для зберігання незавершеного виробництва або резервних запасів, які накопичуються перед процесом bottleneck. У підсумку лінія зупиниться доти, доки запаси не будуть видалені з неї або перероблені.

- Голодування процесу: виникає, коли наступні за вузьким місцем кроки примусово зупиняються або простоюють доти, доки процес bottleneck не зможе поставити матеріали на наступний крок. Така ситуація обмежує потужність усього процесу.

Управління bottleneck

Ідентифікація проблеми

Вище ми говорили про те, як визначити bottleneck у виробничому процесі. Bottleneck можуть бути результатом накопичувального ефекту або повністю залежати від одного компонента процесу.

Якщо ефект накопичувальний, то відразу кілька станцій на лінії виробляють трохи більше, ніж може пропустити через себе обладнання на наступному кроці. У підсумку на кожному вузлі утворюється невелике переповнення, яке виливається в повне перевантаження лінії. Тому потрібно враховувати, що вузьке місце може бути не одне.

П'ять «чому»

Хід дій

Немає сенсу шукати вузькі місця, якщо ви не збираєтеся нічого робити.

Як зменшити вплив вузьких місць

Bottleneck менеджмент пропонує виробничим компаніям використовувати три підходи, щоб зменшити вплив вузьких місць.

Перший підхід

Збільшення потужності наявних вузьких місць.

Існує кілька способів збільшити потужність вузьких місць:

- Додайте ресурси в обмежувальний процес. Необов'язково наймати нових співробітників. Крос-функціональне навчання персоналу може зменшити вплив вузьких місць із незначними витратами. У такому разі робітники обслуговуватимуть одразу кілька станцій і полегшуватимуть проходження вузьких місць.

- Забезпечте безперебійну подачу деталей на вузьке місце. Завжди стежте за незавершеним виробництвом перед вузьким місцем, керуйте подачею ресурсів на станцію bottleneck, враховуйте овертайми, упродовж яких обладнання також завжди повинно мати деталі для обробки.

- Переконайтеся, що вузьке місце працює лише з якісними деталями. Не витрачайте потужність і час роботи вузького місця на обробку браку. Розміщуйте точки контролю якості перед станціями bottleneck. Це підвищить пропускну здатність процесу.

- Перевірте графік виробництва. Якщо в процесі випускається кілька різних продуктів, які вимагають різного часу роботи bottleneck, скоригуйте графік виробництва так, щоб загальний попит на bottleneck зменшився.

- Збільште час роботи обмежувального обладнання. Нехай bottleneck працює довше, ніж інше обладнання. Призначте оператора, який обслуговуватиме процес під час обідніх перерв, планових простоїв і, якщо потрібно, понаднормово. Хоча цей метод не зменшить час циклу, він підтримуватиме роботу bottleneck, поки решта обладнання простоюватиме.

- Скоротіть простої. Уникайте планових і позапланових простоїв. Якщо обладнання bottleneck вийде з ладу під час робочого процесу, негайно відправте ремонтну бригаду, щоб полагодити і запустити його. Також постарайтеся скоротити час переналагодження обладнання з одного продукту на інший.

- Удоскональте процес саме у вузькому місці. Використовуйте VSM, щоб усунути дії, які не додають цінності, і скоротити час на додавання цінності, позбувшись втрат. У підсумку ви отримаєте коротший час циклу.

- Перерозподіліть навантаження на bottleneck. Якщо можливо, розділіть операцію на частини і призначте їх на інші ресурси. У підсумку ви отримаєте коротший цикл і збільшену потужність.

Другий підхід

Третій підхід

Приклади bottleneck поза виробництвом

Транспорт

Класичний приклад — затори на дорогах, які можуть постійно утворюватися в певних місцях, або з'являтися тимчасово під час ДТП чи проведення дорожніх робіт. Інші приклади — шлюз на річці, навантажувач, залізнична платформа.

Комп'ютерні мережі

Комунікація

Програмне забезпечення

«Залізо» комп'ютера

Бюрократія

Вердикт

Вузькі місця у виробництві, менеджменті та житті — це точки потенційних поліпшень.

Розширення bottleneck дасть відчутний приріст продуктивності та ефективності.

А не звертати уваги на обмежувальні елементи системи — значить недоотримувати прибуток і працювати гірше своїх можливостей.