Kaizen (改善) – La méthode de gestion japonaise

Kaizen est une philosophie japonaise qui a élevé l’économie d’après-guerre de ses ruines en quelques décennies. Le mot “kaizen” se traduit par “amélioration continue” et englobe l’amélioration continue de soi en tant que personne et professionnel, du lieu de travail, des processus de production, de la gestion, des relations avec les consommateurs, et de tout ce qui l’entoure.

Pour mettre en œuvre le kaizen efficacement dans les affaires, les managers japonais le renforcent avec des outils pratiques pour optimiser les lieux de travail, le contrôle de la qualité, suggérer des améliorations rationnelles, une utilisation prudente des ressources, et plus encore.

Le miracle économique japonais

Le miracle économique japonais se réfère à la croissance sans précédent de l’économie du Japon de la moitié des années 1950 à la crise pétrolière de 1973, avec un taux de croissance moyen d’environ 10 % par an. Le Japon, auparavant connu pour produire des produits de qualité médiocre, a transformé sa réputation et est devenu un concurrent des grandes entreprises américaines.

Les Japonais attribuent leur croissance économique au kaizen comme une manière de penser et d’approche de la gestion. Fait intéressant, les idées d’amélioration de la qualité des produits ont été initialement introduites au Japon par des Américains.

Origine et histoire du Kaizen

En 1946, l’Amérique a envoyé ses meilleurs ingénieurs au Japon pour donner des conférences sur la qualité et partager leurs expériences avec les industriels japonais. En 1950, W. Edwards Deming, le fondateur du mouvement de la qualité moderne, a donné des conférences au Japon. Les Japonais ont si bien mis en œuvre ses idées que 20 – 30 ans plus tard, des délégations américaines ont visité le Japon pour apprendre de leur expérience.

W. Edwards Deming, un scientifique américain et co-auteur du cycle de Shewhart-Deming (PDCA), a joué un rôle crucial dans le renouveau économique du Japon. Le terme “kaizen” en tant que concept de gestion est devenu largement connu en 1986 après la publication du livre de Masaaki Imai “Kaizen: La clé du succès compétitif du Japon.”

Principes clés de la gestion Kaizen

Clients

Les clients sont le maillon le plus important de la chaîne de production, et tous les efforts de l’entreprise visent à leur fournir des produits de qualité à un prix bas. Il est essentiel d’anticiper les demandes du marché et d’ajuster la production pour répondre à de nouveaux besoins. Les retours des clients sont un élément clé du kaizen.

Employés

Les employés sont l’atout le plus précieux de l’entreprise, et le kaizen est impossible sans leur soutien. Dans les entreprises japonaises, le bien-être de l’entreprise équivaut au bien-être des employés. Les relations avec le personnel sont fondées sur un intérêt mutuel pour la production de produits de haute qualité et compétitifs.

La gestion Kaizen inclut cinq systèmes pour établir des relations entre les individus et l’organisation :

- Emploi à vie

- Formation en cours d’emploi

- Rotation des emplois

- Système de vertus

- Système de récompenses

Gestion

Le kaizen favorise le leadership plutôt que l’autorité formelle. Les managers japonais gagnent le respect par leurs connaissances, leur expérience, leurs décisions et leur exemple personnel. Ils passent beaucoup de temps sur le terrain de production et communiquent librement avec les employés à tous les niveaux.La mise en œuvre du kaizen dans une entreprise est impossible sans le soutien de la direction. Les objectifs d’amélioration sont fixés au niveau supérieur et se déclinent en cascade. La réalisation des plans nécessite la prise de décisions et des investissements. Plus un manager est haut dans la hiérarchie, plus des actions d’amélioration sont attendues.

Kaizen vs. Gestion traditionnelle occidentale

Aspect | Kaizen | Gestion occidentale |

Concentration | Processus | Résultat |

Développement | Graduel, parfois avec innovation | Bondissements, uniquement par l’innovation |

Utilisation des ressources | Utilisation économique | Utilisation non rationnelle tant qu’il y a un profit |

Relations d’équipe | Aide mutuelle, soutien, partage des connaissances | Individualisme, compétition |

Leadership | Leader avec autorité et expérience | Patron avec pouvoir |

Environnement idéal | Croissance économique lente avec rareté des ressources | Essor économique avec ressources abondantes |

Perspective | À long terme | À court terme |

Objectifs du Kaizen

Les Japonais ont adopté le kaizen pour lutter contre la dévastation d’après-guerre. En conséquence, le Japon non seulement a récupéré mais est également devenu l’un des principaux producteurs mondiaux de produits de haute qualité et compétitifs, y compris des automobiles, des équipements et des électroniques. Cette transformation s’est produite malgré le manqué de ressources du pays, un petit territoire, et une relative isolation.

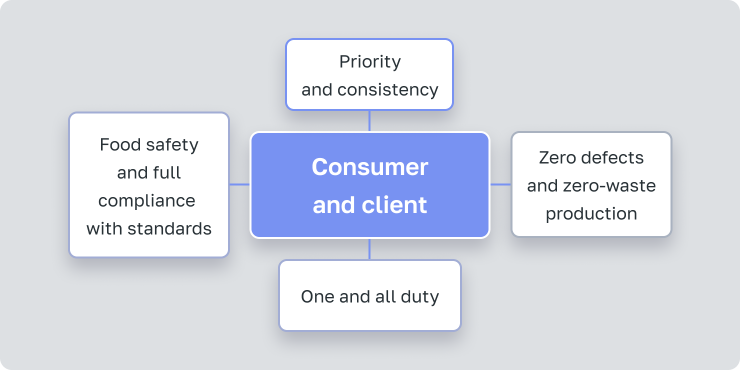

Le principal objectif de la gestion kaizen est de satisfaire les besoins des consommateurs.

Pour y parvenir, la direction fixe des priorités claires pour la qualité des produits, les coûts, et la discipline de livraison, en les déclinant dans toute l’entreprise.

Le kaizen vise aussi à :

- Améliorer la qualité des produits tout en réduisant les coûts

- Augmenter les profits de l’entreprise

- Motiver le personnel et maximiser son potentiel

- Maintenir une compétitivité sur le marché à long terme

- Utiliser efficacement des ressources limitées et coûteuses

Application des méthodes Kaizen

Le kaizen est mis en œuvre à travers des outils et des méthodes pratiques, tels que :Gestion totale de la qualité (TQM)

La gestion totale de la qualité est une philosophie de gestion axée sur l’amélioration de la qualité des produits, la réduction des coûts, et la satisfaction des besoins des consommateurs et des employés. C’est l’outil le plus crucial et le plus étendu du kaizen.

Système de production Juste à temps (JIT)

Développé par le vice-président de Toyota, Taiichi Ohno, en 1954, le JIT garantit que les pièces sont fournies à la chaîne de montage exactement à temps et en quantité nécessaire. Cette approche élimine le besoin de grands inventaires, améliore la qualité et accélère l’assemblage.

Maintenance productive totale (TPM)

La TPM implique que chaque employé prenne soin de son équipement et de son lieu de travail. Cela comprend la maintenance des machines, l’anticipation des pannes potentielles, et le développement de normes de fonctionnement de l’équipement.

Système de suggestions

Adopté des États-Unis, le système de suggestions encourage les employés à proposer des améliorations individuellement ou en petits groupes. Ce système soutient le kaizen et favorise un sentiment d’implication parmi les travailleurs.

Activités en petits groupes

Les travailleurs en petits groupes (6−10 personnes) au sein de l’atelier cherchent des moyens d’améliorer les processus et la qualité des produits, de réduire les temps d’arrêt, et d’économiser des matériaux. Les Cercles de contrôle de la qualité (QCC) sont des petits groupes courants axés sur les améliorations au travail, la sécurité, et la productivité.

Kanban

Initialement développé chez Toyota, le kanban utilise des cartes attachées à des conteneurs de pièces qui se déplacent le long de la chaîne de montage. Ce système minimise le stockage et communiqué entre les travailleurs de la production et de l’entrepôt.

Zéro défaut (ZD)

Développé par Philip Crosby, le ZD vise à obtenir zéro défaut en production. Cela implique de prévenir les défauts plutôt que de les trouver et de les corriger, garantissant que le consommateur reçoit des produits exempts de défauts.

Avantages et inconvénients du Kaizen

Avantages :

- Amélioration de la qualité des produits avec réduction des coûts

- Clients satisfaits

- Utilisation efficace des ressources et des équipements

- Atmosphère d’entraide et de coopération

- Employés motivés

Inconvénients :

- Exige des investissements qui peuvent né pas rapporter immédiatement

- Effets à long terme (3−5 ans) pour voir les résultats

- Pas adapté aux économies en forte croissance

- Difficile d’engager les employés à tous les niveaux

- Des facteurs humains comme la paresse, la cupidité, et la malhonnêteté peuvent entraver la mise en œuvre

Le Kaizen en pratique

De nombreuses entreprises japonaises comme Toyota, Mitsubishi, et Nissan soutiennent le kaizen. Nestlé S.A. est un exemple d’une entreprise occidentale adoptant les principes du kaizen.Nestlé

Nestlé, une entreprise suisse multinationale de produits alimentaires et de boissons, est régulièrement présente sur la liste Fortune 500 depuis 22 ans. La fabrication allégée et l’absence de déchets sont la mission principale de Nestlé. Les idées kaizen sont évidentes dans les Principes commerciaux et la Politique de qualité de Nestlé.

La direction de Nestlé s’engage à respecter les normes de qualité et de sécurité les plus élevées par :

- Favoriser une culture de qualité pour développer, produire, et livrer des produits sans défauts dans lesquels les consommateurs ont confiance

- Se conformer aux lois en vigueur et aux normes internationales

- Améliorer continuellement le système de gestion de la qualité

- Encourager la participation des employés et des partenaires aux normes de qualité, à la formation, et au mentorat

Pour créer de la valeur et gagner la confiance des consommateurs, Nestlé appliqué 4 principes :

Gestion totale de la qualité (TQM) : définition et essence

La gestion totale de la qualité (TQM) est étroitement liée au kaizen. Masaaki Imai décrit la TQM comme “la principale autoroute menant au kaizen,” assimilant souvent les deux concepts.

La TQM implique des approches systématiques et des méthodes statistiques pour transformer les problèmes d’entreprise en chiffres spécifiques, impliquant la direction, la direction intermédiaire, et tous les employés dans les activités d’amélioration de la qualité à travers toute l’entreprise.

Principes de la TQM

Kaoru Ishikawa, un fondateur du mouvement TQM, a décrit six caractéristiques de la TQM au Japon :

- Application à l’échelle de l’entreprise impliquant tous les employés

- Importance de l’éducation et de la formation

- Cercles de contrôle de la qualité

- Audits réguliers de la TQM par la direction ou des organisations externes

- Utilisation de méthodes statistiques

- Soutien gouvernemental à la TQM

La TQM contraste fortement avec les approches traditionnelles de gestion de la qualité :

Gestion de la qualité traditionnelle | TQM |

Satisfaction du client | Satisfaction des consommateurs, des employés, et de la société |

Actions pour améliorer la qualité des produits | Actions pour améliorer la qualité des processus et des systèmes |

Actions correctives sur la qualité | Actions préventives sur la qualité |

Formation en gestion de la qualité uniquement pour les employés du département de contrôle de la qualité | Formation en gestion de la qualité pour tous les employés |

La responsabilité de la qualité revient au département de contrôle de la qualité | La responsabilité de la qualité revient à tous les employés |

Résoudre les problèmes urgents de qualité, “éteindre des feux” | Identifier et résoudre des problèmes chroniques |

Résolution isolée des problèmes | Résolution collaborative des problèmes |

Les 14 points de Deming pour la mise en œuvre de la TQM

W. Edwards Deming a formulé un algorithme en 14 points pour la mise en œuvre de la TQM :

- Assurer la cohérence des objectifs en matière d’amélioration des produits et des services.

- Adopter la nouvelle philosophie.

- Cesser de dépendre de l’inspection pour atteindre la qualité.

- Mettre fin à la pratique d’attribution des affaires seulement sur le prix.

- Améliorer constamment chaque processus de planification, de production et de service.

- Instituer une formation sur le tas.

- Adopter et instituer un leadership.

- Éliminer la peur.

- Briser les barrières entre les domaines du personnel.

- Éliminer les slogans, exhortations et objectifs pour la main-d’œuvre.

- Éliminer les quotas numériques et les objectifs numériques.

- Retirer les obstacles à la fierté du travail bien fait.

- Instituer un programme vigoureux d’éducation et d’amélioration personnelle pour chacun.

- Impliquer tout le monde dans l’entreprise dans la transformation.

Avantages et inconvénients de la TQM

Avantages :

- Amélioration de la qualité des produits

- Satisfaction et fidélité des clients

- Réduction des coûts de production

- Augmentation de la rentabilité de l’entreprise

- Adaptabilité aux changements de l’environnement

- Employés motivés grâce à l’engagement

- Culture d’entreprise renforcée

Inconvénients :

- Investissements initiaux significatifs pour la formation du personnel et l’embauche de consultants de qualité

- Processus long pour établir la communication et former une nouvelle culture d’entreprise

- Processus de production formalisés à travers de nouvelles normes et règles

- Difficultés à assurer l’engagement nécessaire des employés

- Absence d’effets à court terme

- Inadapté au secteur des services, aux petites entreprises et aux organisations à but non lucratif

TQM en pratique

Un exemple de TQM en pratique est l’entreprise indienne National Engineering Industries Limited (NEI), faisant partie du groupe CK Birla. En 2015, NEI a reçu le prix Deming pour la gestion de la qualité.

NEI fabrique des roulements pour les industries automobile et ferroviaire sous la marque NBC Bearings, exportant vers 21 pays. L’entreprise adhère au concept de “Zéro défaut”, visant actuellement à réduire les défauts à 50 pièces par million et éventuellement en dessous de 10 pièces par million.

Kaizen en IT

La philosophie kaizen convient non seulement aux entreprises manufacturières mais aussi aux équipes de développement IT. De nombreuses méthodologies agiles modernes sont basées sur les principes du kaizen, tels que :

- Scrum : Inspiré par les pratiques japonaises, Scrum incorpore des principes kaizen tels que le cycle PDCA, l’analyse continue des activités, l’élimination des obstacles, le soutien mutuel et le partage ouvert de l’information.

- Lean : Le développement lean est une adaptation de la fabrication lean pour l’IT, axée sur l’élimination des déchets et la promotion de l’apprentissage continu, de la prise de décision, et de la motivation.

- Kanban : À l’origine un outil du JIT, le kanban a été adapté pour le développement IT, mettant l’accent sur l’amélioration des méthodes existantes, les changements convenus, l’encouragement de l’initiative, et une distribution des rôles claire.

Programmes pour la mise en œuvre de Kaizen et TQM

Divers services de gestion de projet facilitent le contrôle de qualité et l’amélioration continue, tels que Worksection.Worksection

Worksection est un service SaaS qui garantit une communication transparente entre la direction et les équipes, les clients, et les freelances. Il soutient le kaizen et la TQM avec des fonctionnalités telles que :

- Commentaire de tâches, attribution, et visibilité client sans détails internes

- Fixation de délais et de budgets pour chaque tâche, avec contrôle et ajustement des dépenses

- Ajout de listes de contrôle, fichiers, étiquettes, et statuts aux tâches

- Communication en temps réel dans le contexte d’une tâche

- Graphiques de Gantt pour la visualisation de l’avancement des tâches

- Rapports sur la charge de travail de l’équipe

Conclusion

Le kaizen est une philosophie fantastique pour la vie et les affaires, un chemin évident vers le bien-être sociétal. Cette idée simple d’amélioration continue exige des transformations profondes dans la pensée, les relations, et les processus de production, ce que tout le monde n’est pas prêt à faire.Bien que certaines entreprises occidentales aient abandonné les outils kaizen comme inefficaces et obsolètes en raison de la bureaucratie, de la négligence des travailleurs et de l’opacité des processus, les principes du kaizen prospèrent dans l’industrie IT. Ils forment la base de nombreuses méthodologies agiles et aident à créer des produits logiciels de haute qualité en peu de temps.