Kaizen (改善) – Die japanische Management-Methode

Kaizen ist eine japanische Philosophie, die die Nachkriegspolitik aus den Ruinen innerhalb weniger Jahrzehnte erhob. Das Wort “kaizen” bedeutet “kontinuierliche Verbesserung” und umfasst die fortwährende Verbesserung des eigenen Selbst als Person und Berufstätigen, des Arbeitsplatzes, der Produktionsprozesse, des Managements, der Kundenbeziehungen und alles, was darum herum liegt.

Um Kaizen effektiv im Unternehmen umzusetzen, unterstützen japanische Manager dies mit praktischen Werkzeugen zur Optimierung der Arbeitsplätze, der Qualitätskontrolle, zur Vorschlag von rationalen Verbesserungen, zur sorgfältigen Ressourcennutzung und mehr.

Das japanische Wirtschaftswunder

Das japanische Wirtschaftswunder bezieht sich auf das beispiellose Wachstum der japanischen Wirtschaft von den mid-1950er Jahren bis zur Ölkrise von 1973, mit einem jährlichen Durchschnitt von rund 10 %. Japan, zuvor bekannt für die Herstellung von minderwertigen, unbrauchbaren Produkten, wandelte seinen Ruf und wurde ein Konkurrent führender amerikanischer Unternehmen.

Die Japaner führen ihr Wirtschaftswachstum auf Kaizen als Denkweise und Ansatz zur Führung zurück. Interessanterweise wurden die Ideen zur Verbesserung der Produktqualität ursprünglich von Amerikanern nach Japan gebracht.

Ursprung und Geschichte von Kaizen

1946 schickte Amerika seine besten Ingenieure nach Japan, um Vorträge über Qualität zu halten und ihre Erfahrungen mit japanischen Industriellen zu teilen. 1950 hielt W. Edwards Deming, der Begründer der modernen Qualitätsbewegung, Vorträge in Japan. Die Japaner setzten seine Ideen so effektiv um, dass 20 – 30 Jahre später amerikanische Delegationen Japan besuchten, um von ihren Erfahrungen zu lernen.

W. Edwards Deming, ein amerikanischer Wissenschaftler und Mitautor des Shewhart-Deming-Zyklus (PDCA), spielte eine entscheidende Rolle beim wirtschaftlichen Wiederaufbau Japans. Der Begriff “Kaizen” als Managementkonzept wurde 1986 nach der Veröffentlichung von Masaaki Imais Buch “Kaizen: Der Schlüssel zum Wettbewerbs Erfolg Japans” weit bekannt.

Wichtige Prinzipien des Kaizen-Managements

Kunden

Kunden sind das wichtigste Glied in der Produktionskette, und alle Unternehmensanstrengungen zielen darauf ab, ihnen qualitativ hochwertige Produkte zu einem niedrigen Preis anzubieten. Es ist entscheidend, die Marktanforderungen vorherzusehen und die Produktion anzupassen, um neuen Bedürfnissen gerecht zu werden. Kundenfeedback ist ein wesentlicher Bestandteil von Kaizen.

Angestellte

Angestellte sind das wertvollste Gut des Unternehmens, und Kaizen ist ohne ihre Unterstützung unmöglich. In japanischen Unternehmen entspricht das Wohlergehen des Unternehmens dem Wohlergehen der Angestellten. Die Beziehungen zum Personal basieren auf gegenseitigem Interesse an der Herstellung hochwertiger, wettbewerbsfähiger Produkte.

Das Kaizen-Management umfasst fünf Systeme zur Etablierung von Beziehungen zwischen Individuen und der Organisation:

- Lebenslange Beschäftigung

- On-the-Job-Training

- Jobrotation

- System der Tugenden

- Belohnungssystem

Management

Kaizen bevorzugt Führung über formale Autorität. Japanische Manager verdienen Respekt durch ihr Wissen, ihre Erfahrung, ihre Entscheidungen und ihr persönliches Beispiel. Sie verbringen viel Zeit auf der Produktionsfläche und kommunizieren frei mit Mitarbeitern auf allen Ebenen.Die Implementierung von Kaizen in einem Unternehmen ist ohne Unterstützung des Top-Managements unmöglich. Verbesserungziele werden auf der höchsten Ebene gesetzt und an die unteren Ebenen weitergegeben. Die Umsetzung der Pläne erfordert Entscheidungsfindung und Investitionen. Je höher ein Manager in der Hierarchie ist, desto mehr Verbesserungsmaßnahmen werden erwartet.

Kaizen vs. Traditionelles westliches Management

Aspekt | Kaizen | Westliches Management |

Fokus | Prozess | Ergebnis |

Entwicklung | Stufenweise, manchmal plus Innovation | Sprunginnovation, nur durch Innovation |

Ressourcennutzung | Ökonomische Nutzung | Nicht-rationale Nutzung, solange es Gewinn gibt |

Teambeziehungen | Gegenseitige Hilfe, Unterstützung, Wissensaustausch | Individualismus, Wettbewerb |

Führung | Führer mit Autorität und Erfahrung | Chef mit Macht |

Ideale Umgebung | Langsame Wirtschaftswachstum mit Ressourcenknappheit | Wirtschaftlicher Boom mit reichhaltigen Ressourcen |

Perspektive | Langfristig | Kurzfristig |

Ziele von Kaizen

Die Japaner übernahmen Kaizen, um die Nachkriegsverwüstung zu bekämpfen. Infolgedessen erholte sich Japan nicht nur, sondern wurde auch zu einem führenden weltweiten Produzenten von hochwertigen, wettbewerbsfähigen Produkten, darunter Automobile, Maschinen und Elektronik. Diese Transformation geschah trotz des Mangels an Ressourcen, des kleinen Territoriums und der relativen Isolation des Landes.

Das Hauptziel des Kaizen-Managements besteht darin, die Bedürfnisse der Verbraucher zu befriedigen.

Um dies zu erreichen, setzt das Top-Management klare Prioritäten für Produktqualität, Kosten und Lieferdisziplin, die im gesamten Unternehmen ausgeweitet werden.

Kaizen zielt auch darauf ab:

- Die Produktqualität zu verbessern und gleichzeitig die Kosten zu senken

- Die Unternehmensgewinne zu steigern

- Das Personal zu motivieren und ihr Potenzial zu maximieren

- Die langfristige Wettbewerbsfähigkeit auf dem Markt aufrechtzuerhalten

- Begrenzte und teure Ressourcen effizient zu nutzen

Anwendung von Kaizen-Methoden

Kaizen wird durch praktische Werkzeuge und Methoden umgesetzt, wie:Gesamtqualitätsmanagement (TQM)

Gesamtqualitätsmanagement ist eine Managementphilosophie, die sich auf die Verbesserung der Produktqualität, die Senkung der Kosten und die Befriedigung der Bedürfnisse von Verbrauchern und Angestellten konzentriert. Es ist das wichtigste und umfassendste Werkzeug von Kaizen.

Just-In-Time (JIT) Produktionssystem

Entwickelt von Toyotas Vizepräsidenten Taiichi Ohno im Jahr 1954, sorgt JIT dafür, dass Teile genau rechtzeitig in der benötigten Menge an die Produktionslinie geliefert werden. Dieser Ansatz eliminiert die Notwendigkeit für große Bestände, verbessert die Qualität und beschleunigt die Montage.

Gesamtproduktivitätswartung (TPM)

TPM umfasst, dass jeder Mitarbeiter sich um seine Geräte und den Arbeitsplatz kümmert. Dies schließt die Wartung von Maschinen, die Vorwegnahme potenzieller Pannen und die Entwicklung von Betriebsstandards für Geräte ein.

Vorschlagswesen

Das aus den USA übernommene Vorschlagswesen ermutigt die Mitarbeiter, Verbesserungen individuell oder in kleinen Gruppen vorzuschlagen. Dieses System unterstützt Kaizen und fördert ein Gefühl der Beteiligung unter den Arbeitnehmern.

Kleine Gruppenaktivitäten

Arbeiter in kleinen Gruppen (6−10 Personen) innerhalb der Werkstatt suchen nach Möglichkeiten zur Verbesserung von Prozessen und Produktqualität, zur Reduzierung von Ausfallzeiten und zur Einsparung von Materialien. Qualitätskontrollkreise (QCC) sind gängige kleine Gruppen, die sich auf Verbesserungen am Arbeitsplatz, Sicherheit und Produktivität konzentrieren.

Kanban

Ursprünglich bei Toyota entwickelt, nutzt Kanban Karten, die an Behältern von Teilen angebracht sind, die entlang der Produktionslinie bewegt werden. Dieses System minimiert den Lagerbestand und kommuniziert zwischen Produktions- und Lagerarbeitern.

Nullfehler (ZD)

Von Philip Crosby entwickelt, zielt ZD darauf ab, keine Fehler in der Produktion zu haben. Dies bedeutet, Fehler zu vermeiden, anstatt sie zu finden und zu korrigieren, damit der Verbraucher fehlerfreie Produkte erhält.

Vorteile und Nachteile von Kaizen

Vorteile:

- Verbesserte Produktqualität bei reduzierten Kosten

- Zufriedene Kunden

- Effiziente Nutzung von Ressourcen und Geräten

- Atmosphäre der gegenseitigen Hilfe und Zusammenarbeit

- Motivierte Mitarbeiter

Nachteile:

- Erfordert Investitionen, die möglicherweise nicht sofort rentabel sind

- Langfristige Effekte (3−5 Jahre), um Ergebnisse zu sehen

- Nicht geeignet für schnell wachsende Volkswirtschaften

- Schwierig, Mitarbeiter auf allen Ebenen zu engagieren

- Menschliche Faktoren wie Faulheit, Gier und Unehrlichkeit können die Umsetzung behindern

Kaizen in der Praxis

Viele japanische Unternehmen wie Toyota, Mitsubishi und Nissan unterstützen Kaizen. Nestlé S.A. ist ein Beispiel für ein westliches Unternehmen, das Kaizen-Prinzipien annimmt.Nestlé

Nestlé, ein schweizerisches multinationales Nahrungsmittel- und Getränkekonzern, ist seit 22 Jahren ununterbrochen auf der Fortune-500-Liste. Lean Manufacturing und Abfallvermeidung sind die Hauptaufgabe von Nestlé. Die Ideen von Kaizen sind in Nestlés Unternehmensprinzipien und Qualitätspolitik sichtbar.

Das Top-Management von Nestlé verpflichtet sich zu den höchsten Qualitäts- und Sicherheitsstandards durch:

- Förderung einer Qualitätskultur, um null-Fehler-Produkte zu entwickeln, zu produzieren und zu liefern, die von den Verbrauchern vertraut werden

- Einhalten von geltenden Gesetzen und internationalen Standards

- Kontinuierliche Verbesserung des Qualitätsmanagementsystems

- Ermutigung der Mitarbeitenden und Partner zur Teilnahme an Qualitätsstandards, Schulungen und Mentoring

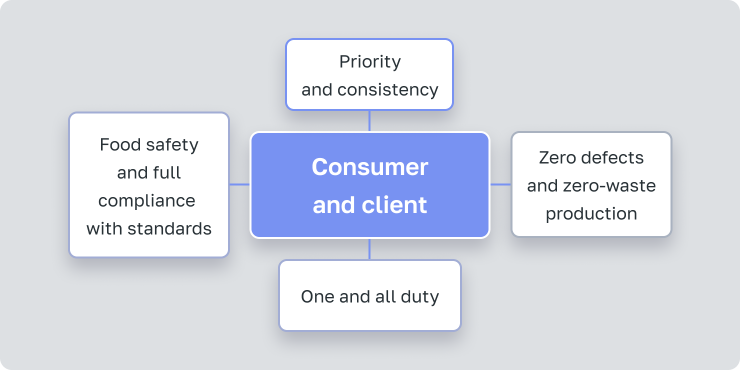

Um Wert zu schaffen und das Vertrauen der Verbraucher zu gewinnen, implementiert Nestlé 4 Prinzipien:

Gesamtqualitätsmanagement (TQM): Definition und Essenz

Gesamtqualitätsmanagement (TQM) ist eng mit Kaizen verbunden. Masaaki Imai beschreibt TQM als “die Hauptstraße, die nach Kaizen führt”, häufig gleichwertig mit den beiden Konzepten.

TQM umfasst systematische Ansätze und statistische Methoden, um Unternehmensprobleme in spezifische Zahlen zu verwandeln, in die oberste, mittlere Management- und alle Mitarbeiter in Qualitätsverbesserungsaktivitäten im gesamten Unternehmen einbeziehen.

Prinzipien von TQM

Kaoru Ishikawa, ein Gründer der TQM-Bewegung, umriss sechs Merkmale von TQM in Japan:

- Unternehmenseigene Anwendung, die alle Mitarbeiter einbezieht

- Bedeutung der Bildung und Schulung

- Qualitätskontrollkreise

- Regelmäßige TQM-Audits durch das obere Management oder externe Organisationen

- Verwendung statistischer Methoden

- Unterstützung der Regierung für TQM

TQM steht in sharpem Kontrast zu traditionellen Qualitätsmanagementansätzen:

Traditionelles Qualitätsmanagement | TQM |

Kundenzufriedenheit | Zufriedenheit der Verbraucher, Mitarbeiter und Gesellschaft |

Maßnahmen zur Verbesserung der Produktqualität | Maßnahmen zur Verbesserung der Prozesse und der Qualität der Systeme |

Korrekturmaßnahmen zur Qualität | Präventive Maßnahmen zur Qualität |

Qualitätsmanagement-Schulungen nur für Mitarbeiter der Qualitätskontrollabteilung | Qualitätsmanagement-Schulungen für alle Mitarbeiter |

Qualitätsverantwortung liegt bei der Qualitätskontrollabteilung | Qualitätsverantwortung liegt bei allen Mitarbeitern |

Dringende Qualitätsprobleme lösen, “Feuer löschen” | Chronische Probleme identifizieren und lösen |

Isolierte Problemlösung | Kollaborative Problemlösung |

Demings 14 Punkte zur Umsetzung von TQM

W. Edwards Deming formulierte einen 14-Punkte-Algorithmus zur Umsetzung von TQM:

- Gewährleistung der Konsistenz des Zwecks in Richtung Verbesserung von Produkten und Dienstleistungen.

- Die neue Philosophie annehmen.

- Aufhören, von der Inspektion abhanzuhängen, um Qualität zu erreichen.

- Die Praxis beenden, Geschäfte nur nach Preis zu vergeben.

- Ständig jeden Prozess für Planung, Produktion und Dienstleistung zu verbessern.

- On-the-Job-Training einführen.

- Führung übernehmen und einführen.

- Angst beseitigen.

- Barrieren zwischen Mitarbeiterbereichen abbauen.

- Slogans, Mahnungen und Ziele für die Belegschaft beseitigen.

- Zahlenquoten und numerische Ziele beseitigen.

- Barrieren für stolz auf die Arbeit beseitigen.

- Ein intensives Programm zur Bildung und Selbstverbesserung für alle einführen.

- Alle im Unternehmen in die Transformation einbeziehen.

Vorteile und Nachteile von TQM

Vorteile:

- Verbesserte Produktqualität

- Kundenzufriedenheit und ‑loyalität

- Reduzierte Produktionskosten

- Steigerung der Unternehmensrentabilität

- Anpassungsfähigkeit an Umweltveränderungen

- Motivierte Mitarbeiter durch Engagement

- Gestärkte Unternehmenskultur

Nachteile:

- Signifikante Anfangsinvestitionen für die Schulung des Personals und die Einstellung von Qualitätsberatern

- Zeitaufwendiger Prozess zur Etablierung von Kommunikation und Bildung einer neuen Unternehmenskultur

- Formalisierten Produktionsprozesse durch neue Standards und Regeln

- Herausforderungen bei der Sicherstellung der notwendigen Beteiligung der Mitarbeiter

- Fehlende kurzfristige Effekte

- Nicht geeignet für den Dienstleistungssektor, kleine Unternehmen und Non-Profit-Organisationen

TQM in der Praxis

Ein Beispiel für TQM in der Praxis ist das indische Unternehmen National Engineering Industries Limited (NEI), das zur CK Birla Group gehört. Im Jahr 2015 erhielt NEI den Deming-Preis für Qualitätsmanagement.

NEI produziert Lager für die Automobil- und Eisenbahnindustrie unter der Marke NBC Bearings und exportiert in 21 Länder. Das Unternehmen hält sich an das Konzept “Nullfehler” und zielt derzeit darauf ab, die Fehler auf 50 Teile pro Million zu reduzieren und schließlich unter 10 Teile pro Million zu bringen.

Kaizen in der IT

Die Kaizen-Philosophie eignet sich nicht nur für Produktionsunternehmen, sondern auch für IT-Entwicklungsteams. Viele moderne agile Methoden basieren auf Kaizen-Prinzipien, wie:

- Scrum: Inspiriert von japanischen Praktiken, integriert Scrum Kaizen-Prinzipien wie den PDCA-Zyklus, kontinuierliche Aktivitätsanalysen, Hindernisbeseitigung, gegenseitige Unterstützung und offenen Informationsaustausch.

- Lean: Lean-Entwicklung ist eine Anpassung des Lean-Managements für IT, die sich auf die Beseitigung von Abfall und die Förderung von kontinuierlichem Lernen, Entscheidungsfindung und Motivation konzentriert.

- Kanban: Ursprünglich ein Werkzeug von JIT, wurde Kanban für die IT-Entwicklung angepasst und betont die Verbesserung bestehender Methoden, vereinbarte Änderungen, Initiative und klare Rollendefinition.

Programme zur Implementierung von Kaizen und TQM

Verschiedene Projektmanagementdienste erleichtern die Qualitätskontrolle und kontinuierliche Verbesserung, wie Worksection.Worksection

Worksection ist ein SaaS-Service, der transparente Kommunikation zwischen Management und Teams, Kunden und Freelancern gewährleistet. Es unterstützt Kaizen und TQM mit Funktionen wie:

- Aufgabenkommentare, Zuweisungen und Kundensichtbarkeit ohne interne Details

- Festlegung von Fristen und Budgets für jede Aufgabe mit Kostenkontrolle und Anpassungen

- Hinzufügen von Checklisten, Dateien, Labels und Status zu Aufgaben

- Echtzeitkommunikation im Kontext einer Aufgabe

- Gantt-Diagramme zur Visualisierung des Fortschritts von Aufgaben

- Berichte über die Arbeitslast des Teams

Fazit

Kaizen ist eine fantastische Philosophie für Leben und Geschäft, ein klarer Weg zum gesellschaftlichen Wohl. Diese einfache Idee der kontinuierlichen Verbesserung erfordert tiefgehende Transformationen im Denken, den Beziehungen und den Produktionsprozessen, auf die nicht jeder bereit ist.Während einige westliche Unternehmen Kaizen-Tools als ineffizient und veraltet aufgrund von Bürokratie, Arbeitermangel und Intransparenz aufgegeben haben, gedeihen die Kaizen-Prinzipien in der IT-Branche. Sie bilden die Grundlage vieler agiler Methoden und helfen, hochwertige Softwareprodukte in kurzer Zeit zu erstellen.