Внедрение Lean methodology — оптимальное решение для тех, кто хочет добиться успеха в бизнесе в условиях жесткой конкуренции. Начинать же внедрение следует с изучения философии бережливого производства как таковой. Важная составляющая этого процесса — анализ того, что собой представляют Lean manufacturing tools (инструменты бережливого производства).

Чего и как можно добиться при помощи Lean tools and techniques?

Если говорить очень кратко, то инструменты бережливого производства — наиболее короткий путь к:

- снижению затрат на качество продукции

- прозрачности управленческих процессов

- повышению уровня удовлетворенности потребителей продуктами компании

- росту вовлеченности сотрудников компании в процесс производства и усилению их мотивированности

- уменьшению потерь ресурсов.

Когда станет понятно, какое из направлений на данный момент самое приоритетное для компании, но недостаточно проработанное — можно начинать подбирать инструменты для совершенствования именно этого сегмента.

Список инструментов с коротким описанием значительно облегчит процесс обновления в компании.

25 основных инструментов методологии бережливого производства

Инструмент | Суть мероприятий | Эффект |

Правильная организация рабочего места:

| Достаточно быстрое выявление проблем в производстве, вызванных неправильной организацией рабочего места и сведение их к минимуму (например, избавление от залежей инструментов, которые использовались месяц назад, а сейчас только заставляют тратить время на поиск среди них нужного). | |

Andon | Система, которая сразу же информирует о возникшей в процессе производства проблеме и позволяет остановить процесс, пока обнаруженный дефект не стал массовым. | Своевременная ликвидация проблемы, которая позволяет в дальнейшем не тратить ресурсы на ликвидацию последствий ошибки в глобальных масштабах. |

Bottleneck analysis (Анализ узких мест) | Нахождение «узкого» места производства («бутылочного горлышка»), не позволяющего создавать больше продукции за меньшее количество времени. Расширение «бутылочного горлышка» улучшает производительность и «выхлоп» производственных мощностей. | Происходит улучшение слабейшего элемента на производстве, иными словами: «Слабые звенья, прощайте!» |

Continuous Flow (Непрерывный поток) | Выстраивание производственных потоков оптимальным образом. Процесс, выстроенный верно, не подразумевает заполнения «буфера» и каких-либо длительных остановок между этапами производства. | Устранение таких потерь, как непродуманная транспортировка, излишние запасы, нерациональный расход времени. |

Gemba | Формирование понимания того, что все наиболее важное происходит на производстве, а не в кабинетах руководства. | Руководство вовлекается в производственный процесс, что позволяет укрепить дисциплину, уменьшить время реакции на возникающие проблемы и получать информацию из первоисточника. |

Heijunka (Планирование) | Умение планировать заказы особым образом. Заказы клиентов разделяются на несколько небольших партий, которые выстраиваются в определенном порядке. Появляется возможность производить разную продукцию максимально быстро и сократить вероятность возникновения рисков нарушения производственного процесса на разных стадиях и срыва сроков передачи готового продукта заказчику. | Данный lean tool ведет к тому, что снижается потребность иметь запас материалов, время производства. Он позволяет уменьшить потери за счет того, что каждый вид продукции изготавливается чаще, а запасы (иными словами, замороженные активы) сводятся к необходимому минимуму. При вынужденной остановке линии на предприятии есть вся необходимая клиенту продукция. |

Hoshin Kanri (Развертывание политики) | Налаживание связи между «стратегией» и «тактикой»: целями руководства с действиями представителей производства. | Руководство задает цели каждому из сотрудников, они двигаются в этом направлении. Достаточная коммуникация между руководством и рабочими позволяет уменьшить потери. В компанию должен быть внедрен таск-менеджер для использования инструмента Hoshin Kanri. |

Jidoka (Автономизация) | Оборудование подвергается частичной автоматизации. Поиск проблемы происходит в автоматическом режиме. Есть возможность остановить производство при обнаружении ошибки. | Один сотрудник может контролировать работу сразу нескольких устройств. Это приводит к снижению затрат на производство, а также сводит к минимуму затраты на ликвидацию ошибок (в сравнении с тем, если бы они были обнаружены не сразу же, а только в конце производственного цикла). |

Kaizen | Использование kaizen tools представляет собой объединение усилий всех сотрудников предприятия в направлении формирования особой корпоративной культуры и достижение общих целей. | Синергический эффект от объединения усилий сотрудников, направленных на уменьшение издержек, становится, по сути «вечным двигателем» прогрессирования бережливого производства на предприятии. |

JIT, Just in time | Производство и система поставки базируются на «вытягивании» необходимого клиенту на данный момент времени количества продукции. При этом прогнозируемый спрос в расчет практически не берется. Требует наличия на производстве таких систем, как «Continuous Flow», «Kanban», «Takt time» и «Heijunka». | Этот способ наиболее эффективен при необходимости снижения количества выпущенных изделий, запасов сырья и размера производственного помещения. Способствует оптимизации финансовых потоков. |

Kanban (Вытягивающая система) | Регулирует потоки выпущенной продукции и сырья внутри и за пределами производства. Потребность в комплектующих или готовой продукции определяется с помощью сигнальных карт. | Снижается количество потерь и излишек складских запасов. Положительно влияет на результаты проведения инвентаризации на складе. |

KPI | Система метрик применяется для анализа приоритетных сегментов деятельности компании. Является мощным стимулятором роста для сотрудников. | Ключевые индикаторы, которые могут изменять работники, позволяют своевременно определять потенциальные потери и риски, достигать стратегических целей, поставленных перед компанией. |

Muda | Избавление от всего, что не представляет ценности для заказчика (потребителя). | Узнав все возможные виды потерь, следует их своевременно обнаруживать и минимизировать, повышая качество работы персонала, оборудования и организации в целом. |

PDCA | Итеративный метод, позволяющий внедрять всяческие улучшения и/или проводить изменения:

| РDCA позволяет находить системный подход в решении возникающих проблем, внедрять улучшения и проводить эксперименты:

|

OEE | Позволяет отследить три вида потерь, относящиеся к функционированию оборудования: качество, готовность, производительность. | Позволяет понять, насколько эффективно эксплуатируется оборудование.Это сбалансированный показатель, позволяющий повысить прибыльность производства и улучшить его технологичность. Если ОЕЕ достигает 100%, значит, компания выпускает продукт без брака, настолько быстро, насколько это вообще возможно с учетом имеющихся технологий, не допуская простоев. |

Poka-Yoke | Создание методов, предотвращающих появление ошибок в процессе производства. Главная цель – добиться «0 % дефективности». | Затраты, связанные с предупреждением ошибок, значительно ниже, чем те, которые компания несет при регулярных инспекциях и, тем более, при исправлении брака, выявленного спустя длительное время. |

Анализ основных причин | Этим факторам нет места на производстве. Их выявление производится по принципу «пяти почему». То есть нужно задавать вопрос «Почему?» не менее 5 раз по отношению к каждому фактору, негативно влияющему на производство. | Устранение основных причин появления проблем позволяет избежать возникновения аналогичных ситуаций в будущем. |

Visual Factory (Визуализация производства) | Используются простые индикаторы. С их помощью осуществляется обмен информацией. | Каждый сотрудник понимает текущую ситуацию, опираясь на данные системы информации (цвет, звук и прочие сигналы). |

VSM | Инструмент Лин, позволяющий наглядно отделить процессы, добавляющие ценность, от не добавляющих ее. | Удобное решение для планирования изменений, планирующихся впоследствии. |

TPM | Метод бережливого производства, суть которого состоит в том, чтобы привлечь к обслуживанию оборудования каждого сотрудника компании, а не только специалистов-техников. Цель ТРМ – повысить срок эксплуатации оборудования и его эффективность. | Уменьшение количества простоев, ошибок в работе с оборудованием, аварий. Усиление чувства ответственности у каждого сотрудника. |

Takt time | Показатель периодичности, с которой клиент заказывает продукцию. Также время такта может отображать временной промежуток, в который компания предоставляет клиенту выпущенную продукцию. Можно рассчитать по формуле: Плановое время производства / Спрос потребителя. | Позволяет определить требуемую производительность определенного производственного участка с целью удовлетворения потребностей клиентов. |

Стандартизированная работа | Инструкция по близкому к идеальному выполнению определенной операции. Этот документ постоянно анализируется и обновляется. При наличии в компании одинакового оборудования оно должно работать по единому стандартизированному методу (оптимальному). Максимальная эффективность достигается при использовании интерактивных документов, которые можно быстро видоизменять и дополнять. | Уменьшаются потери (вследствие применения только лучшего опыта). Снижаются риски создания некачественного продукта. |

SMART | Данная аббревиатура содержит в себе следующие слова: Specific, Measurable, Attainable, Relevant, and Time-Specific. В русском варианте это звучит так: цель конкретна, измерима, достижима, релевантна, определена во времени. | При слабо продуманной коммуникации или ошибочном понимании задач неизбежно возникают потери. Устранить эту проблему позволяет правильно поставленная цель. |

6 причин снижения производительности | К самым распространенным причинам падения производительности относятся следующие: поломки, настройки, непродолжительные остановки, снижение скорости, отказы в работе, отказы в производстве. | Все эти причины являются призывом к действию. Сократить время простоя можно только при последовательном устранении всех проблем. |

SMED | Набор tools manufacturing, основанных на принципах бережливого производства, позволяющих намного быстрее проводить отладку оборудования (до 10 минут). Переналадка производится на основе двух действий: внутреннем и внешнем. Внутренние действия сопряжены с остановкой оборудования, а внешние могут выполняться и при работающем устройстве. Методика SMED подразумевает преобразование действий из внутренних во внешние. | Становится проще производить небольшие партии продукции, увеличивается время полезной работы оборудования. |

Этапы внедрения приглянувшихся инструментов Лин

Ясно, что компании, которые осознали необходимость для себя Lean management, готовы вносить в свою деятельность изменения, которые в дальнейшем принесут дивиденды. Но надо понимать, что внедрить Lean manufacturing в западных компаниях во многом проще.

Как минимум, за счет того, что для них привычен менеджмент (регулярный, фиксированный) и достаточная прозрачность внутренних и внешних процессов. А для отечественных компаний эти черты, напротив, нехарактерны. Зато в изобилии представлены разного рода формальности и бюрократия, излишне усложненные бизнес-процессы.

Чтобы внедрение инструментов Лин прошло гладко и эффективно, необходимо, прежде всего, работать над изменением мышления и отказом от привычных шаблонов, которые, вроде бы, дают результат, но на самом деле подводят компании к краю пропасти:

Новейшая история демонстрирует крайне неравномерное распределение инновационных технологий в разрезе экономик мира. Это напрямую связано с международным распределением труда, в частности низкоквалифицированного. Чем дешевле труд, тем меньше стимулов у бизнеса повышать его эффективность. В результате такого распределения богатые страны становятся богаче, а бедные еще беднее…

Ольга Андриенко-Бентц, директор по бизнес-консультированию PwC Украина

Также для многих отечественных компаний главной целью по-прежнему остается получение максимально возможной прибыли. В современных же условиях во главу угла должна быть поставлена минимизация потерь, которая впоследствии гарантированно приведет к тому самому увеличению прибыли:

Главное задание бизнесу — это выживание, а главный принцип деловой экономики не получения максимальной прибыли, а предупреждения потерь…

Питер Друкер, один из бизнес-гениев XX века, известный теоретик менеджмента

При этом сложно недооценить важность системности и глобальности Lean practices:

Сначала это были точечные улучшения, борьба с основными потерями. Затем мы подошли к тому этапу, когда потребовалось построение более системного подхода, который охватывает как периметр всего предприятия, так и все направления его деятельности. Мы пришли к построению системы непрерывного усовершенствования. Это то, что сейчас внедряется на ArcelorMittal…

Юрий Калько, начальник службы по операционным улучшениям и повышению эффективности бизнес-процессов ArcelorMittal Kryvyi Rih

К чему надо готовиться перед тем, как начать внедрять Lean manufacturing techniques?

Как минимум к тому, что создание постоянно работающей и эффективной системы обновления компании и повышения качества работы персонала вместо разрозненных попыток тут и там «подлатать» — сложная задача, которая потребует создания новых должностей и даже целых структур параллельно с упразднением уже существующих, инвестиций и упорства.

Самое сложное для компании и подрядчика – это радикальные перемены в методах работы. Важно осознать, что бережливое осуществление проектов – это не моментальное преобразование, а долгий путь обучения, проб, анализа и совершенствования…

Дж. Джонфридо, ответственный за строительные проекты компании Procter and Gamble

Шаги к бережливому производству

Пошаговый алгоритм внедрения может выглядеть так:

- Выбор лидера, готового взять на себя ответственность за внедрение перемен

- Получение знаний о Lean methodology, причем, максимально приближенных к первоисточнику, не искаженных. В дальнейшем эти знания должны стать новой системой ценностей лидера, которую он и будет внедрять целостно, а не в качестве точечных полумер

- Определение наиболее критичных сегментов деятельности компании

- Установление потерь везде, где это возможно сделать, и их ликвидация

- Создание карт: текущего и перспективного состояния подотчетного объекта

- Практическая работа по внедрению Lean, которую крайне желательно сделать наглядной для всех заинтересованных сторон

- Объединение между собой результатов, достигнутых по разным направлениям

Что почитать:

- The Gold Mine: A Novel of Lean Transformation, Freddy and Michael Balle

- Learning to See: Value Stream Mapping to Add Value and Eliminate Muda, Mike Rother

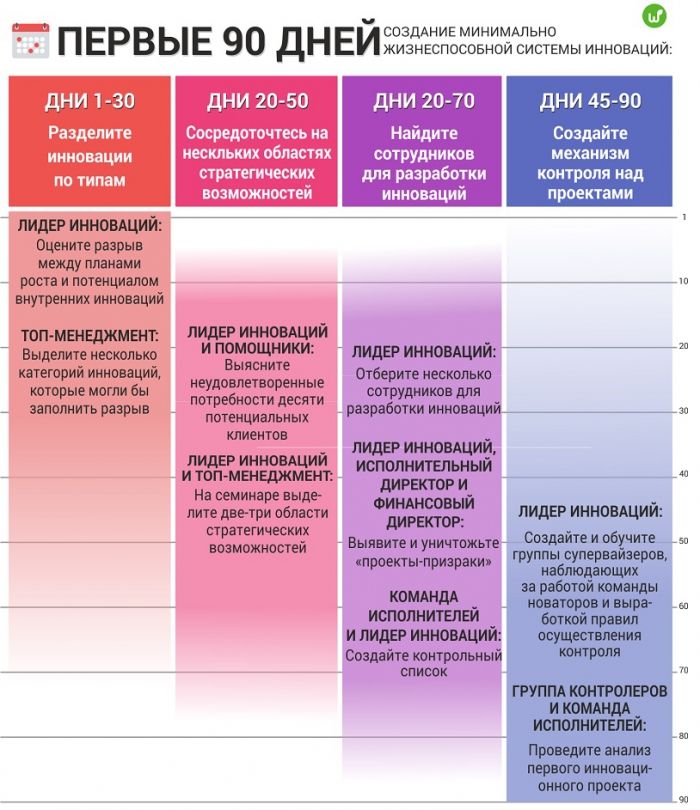

Что-то подобное предлагают Скотт Энтони, Дэвид Дункан, Понтус Сайрен в своих рекомендациях о том, как запустить двигатель инноваций за 90 дней:

Также успех во многом зависит от того, получится ли в компании создать следующие условия:

- показать каждому сотруднику путь, которым он может пойти, чтобы принести компании максимум пользы;

- организовать такую рабочую обстановку, в которой у каждого сотрудника будут возможности раскрыть свой потенциал, использовать Сontinuous improvement tools и открыто говорить о своих взглядах на дальнейшее развитие бизнеса;

- сформировать эффективное взаимодействие всех подразделений компании, которое позволит добавить вашему продукту максимум ценности в глазах потребителей.

Что почитать:

- Инструменты бережливого производства II. Карманное руководство по практике применения Lean, Майкл Вэйдер (президент Lean Plus, директор группы внедрения системы «Lean Manufacturing», США)

Вердикт

Бережливое производство и его инструменты — жизненно важный этап в развитии проевропейских стран. Изначально оно применялось в промышленности, но теперь есть и ИТ интерпретация, и даже для сферы услуг.

Применяйте хотя бы половину этих техник, принципов и методов ведения бизнеса — и рост качества продукта и качества работы в целом будет очевиден.

Коротко, четко, понятно, с примерами.

Отлично.