5S – это инструмент Lean, который используют для постоянного улучшения рабочих условий. В процесс вовлекается как руководство, так и исполнители низших уровней.

5S – практика, которая должна быть ежедневной, а не разовой. Она требует концентрации и терпения, иначе первоначальные успехи будут напрасными.

5S зародился после Второй Мировой войны из двух японский концепций: TPM (Всеобщий уход за оборудованием) и TPS (Производственная система Toyota).

Название является сокращением от пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Если адаптировать к русскому языку, то можно тоже получить 5С: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование.

Выполняя последовательно эти 5 шагов, мы добиваемся следующих целей:

- увеличиваем производительность труда

- улучшаем качество продукции за счет снижения дефектов

- уменьшаем вероятность несчастных случаев

- стандартизируем рабочие места

- создаем комфортное рабочее окружение

В ходе внедрения 5S используется циклический подход Деминга:

Планируй, делай, проверяй, воплощай в жизнь.

5 шагов

1. Seiri – Сортировка

Сперва нужно избавиться от ненужных вещей в рабочей зоне и сгруппировать нужные. На бракованные, посторонние и неиспользуемые предметы наносится красная метка, и они удаляются.

Цель первого этапа – оставить только то, что действительно необходимо.

Иначе вы будете долго искать такие вещи из-за большого количества ненужных. Либо обилие предметов будет захламлять помещение, усложняя перемещение по нему.

Действия во время сортировки:

- Осмотритесь с коллегами, чтобы найти бесполезные или ненужные вещи. Если есть сомнения о полезности, то задавайтесь вопросами: в каком количестве нужны такие предметы, как часто они используются, должны ли они храниться здесь.

- Определитесь, куда и как удалять такие вещи из рабочей зоны.

- Сфотографируйте рабочую зону до изменений.

- Нанесите красную метку на ненужные предметы.

- Выберите место, в котором будут лежать предметы с красной меткой.

- Если вы так и не решили, нужны или не нужны отдельные вещи, нанесите на них другую метку и обособьте от бесполезных.

- Подумайте, как часто используются оставшиеся в рабочей зоне предметы.

- Если ежедневно или каждый час, то они должны лежать в пределах досягаемости руки.

- Если раз в неделю или в месяц, то такие предметы можно оставить подальше в рабочей зоне.

- Выносите вещи, которые задействуются не так часто, как в пунктах выше.

- Каждый отдел обязан иметь место хранения ненужных предметов – карантин. Он обеспечивает визуальный контроль: предметы имеют четкие метки, расположены так, чтобы можно было поймать каждый в зрительный фокус.

- Поручите одному из сотрудников следить за карантином.

- Ненужные предметы могут храниться не более 3 – 4 месяцев. Уточните у работников, которые ранее использовали такие предметы или аналогичные, точно ли они не понадобятся им в дальнейшем.

- Ненужные вещи передаются на общий склад компании. Там их оценивает ответственное лицо.

- Предметы можно передать другим отделам, если там нуждаются в них. Также их можно продать. Иначе – просто выбросить.

- Сделайте фотографии рабочей зоны после изменений.

2. Seiton – Соблюдение порядка

На данном этапе нужно найти место для каждого предмета в рабочей зоне. Все должно находиться как можно удобнее и ближе в случае необходимости. Инструмент можно легко увидеть, взять, использовать и вернуть на место. В результате получается эргономичное рабочее место: минимум движений со стороны исполнителя, безопасность труда, непринужденная обстановка.

Действия во время соблюдения порядка:

- Убедитесь, что все ненужные предметы удалены из рабочей зоны.

- Держа в голове рабочий поток, подумайте, как расположить инструменты.

- Сфотографируйте рабочую зону до изменений.

- Узнайте мнение сотрудников, куда бы они расположили рабочие предметы. Они должны подумать, что им требуется для выполнения задач и в каком количестве.

- Как упоминалось в алгоритме первого шага, сортировки, часто используемые инструменты должны находиться под рукой. Используемые раз в месяц – находятся в рабочей зоне, редко используемые нужно вынести.

- Составьте план и расположите предметы в соответствии с ним. Они должны быть доступны в течение 30 – 60 секунд при минимальных действиях со стороны сотрудников.

- Убедитесь, что всем работникам сообщили о перестановках.

- Составьте подробный и четкий список предметов с их новым местонахождением. Поместите его на видное место.

- Сделайте метки на каждом шкафе или полке, что в них хранится.

- Отметьте разными линиями проходы, места хранения оборудования, источники опасности. Также обозначьте направления в рабочей зоне, размеры для инструментов в шкафе.

- Нанесите метки на все необходимые предметы.

- Сделайте фотографии после изменений.

3. Seizo – Содержание в чистоте

Рабочая зона должна ежедневно поддерживаться в чистоте. Цель не в том, чтобы помещение радовало красотой, хотя и это оказывает позитивное влияние на настроения сотрудников. 3‑й этап помогает моментально выявить дефекты и проблемы в рабочем процессе.

К примеру, утечку масла тяжело разглядеть на и так грязной рабочей поверхности. Когда же она чистая, то любое пятно сразу бросается в глаза, и проблема решается на начальном этапе.Действия во время содержания в чистоте:

- Сфотографируйте рабочую зону перед изменениями.

- Найдите способы избежать загрязнений, используя технику 5 Почему для определения причины.

- Определите и сделайте метку на предметах, которые вызывают загрязнения.

- Записывайте информацию о зонах, которые нужно привести в порядок. Для этого можно использовать таблицу:

Вопросы

Где находится проблемная зона?

В чем именно заключается проблема?

Какой сотрудник должен решить проблему?

Как решить проблему?

Когда можно приступить к решению проблемы?

Ответы

- Разработайте план и распределите обязанности.

- Сделайте уборку ежедневным процессом, результаты которого проверяются.

- Проводите уборку перед началом работы и ее завершением.

- Для каждой уборки нужно уделять от 10 до 15 минут.

- Сделайте фотографии после изменений.

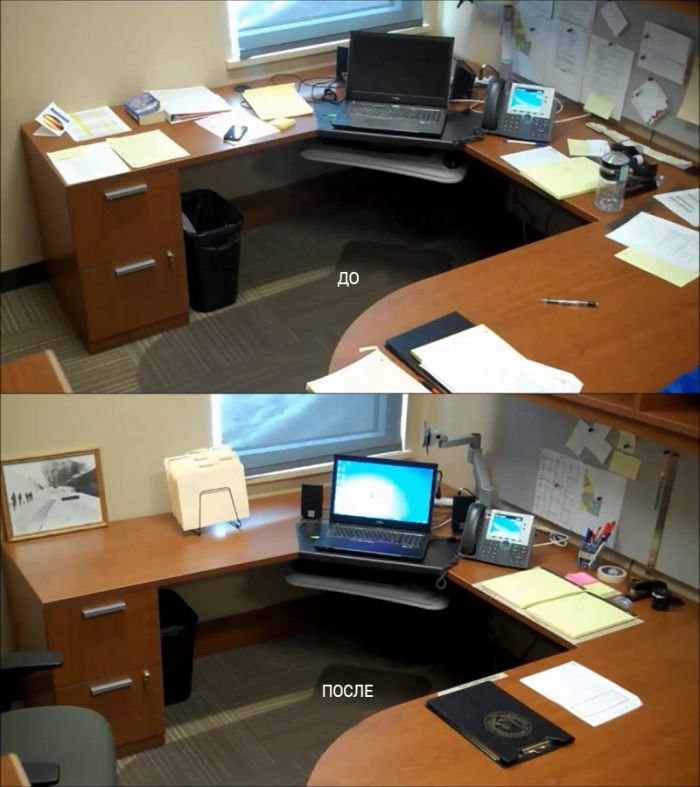

5С в офисе — до и после:

Рабочее место до и после внедрения 5С

4. Seiketsu – Стандартизация

На 4‑м этапе составляются инструкции, как поддерживать рабочую зону в чистоте, а предметы – в готовности к эффективному использованию. Если ранее сотрудникам поступали приказы и поручения, то стандартизация дает им шаблоны действий в стандартных ситуациях.

Действия во время стандартизации:

- Сфотографируйте рабочую зону перед изменениями.

- Убедитесь, что правильно внедрили 3 предыдущих этапа.

- Отобразите обязанности сотрудников в 5S и список задач на доске.

- Создайте процедуры и формы для регулярной оценки предыдущих 3 этапов.

- Создайте инструкции для задач, которые выполнялись ранее: что и как помечать красной меткой, как и куда относить ненужные предметы, как разграничивать зоны и подписывать инструменты, когда и каким образом проводить уборку, и т.д.

- Поощряйте сотрудников при удачном опыте внедрения 5S, а не критикуйте или наказывайте за ошибки.

- Сделайте фотографии после изменений.

5. Shitsuke – Совершенствование

На последнем этапе проходят обучение и тренировки. Цель совершенствования – сделать 5S настоящей культурой в организации и не вернуться к прежнему состоянию.

Действия во время совершенствования:

- Убедитесь, что сотрудники относятся к рабочей зоне с тем же вниманием, как и к своему дому.

- Раз в неделю проверяйте, как выполняются первые 3 этапа. Результаты проверок отображайте на доске. Оценивать можно по 10-балльной шкале.

- Следите, чтобы сотрудники воспринимали 5S как обязательную часть рабочего процесса, а не ждали команды или поручения.

- Руководство должно активно участвовать в инициировании и воплощении программы — например, через внедрение task manager для задач. Успешное внедрение стоит отпраздновать с коллективом.

- Применяйте технику кайзен, чтобы совершенствовать 5S.

Практическое применение 5S

Samsonite South Asia Pvt. Ltd – это расположенное в Индии представительство американской компании Samsonite, которая является одним из крупнейших производителей чемоданов в мире. Здесь производится до 40% всей продукции Samsonite.

Перед внедрением 5S индийское отделение компании испытывало такие проблемы:

- Неэффективное использование склада для хранения сырья и готовой продукции

- Трата времени на поиск материалов и инструментов из-за того, что не определено помещение для постоянного использования в качестве склада

- Снижение вследствие этого производительности

- Наличие ненужных предметов в рабочей зоне

- Для инвентаризации таких предметов требуется дополнительные затраты времени и средств

- Для хранения ненужных предметов нет специально отведенного места

- Неравномерное участие руководства и работников в организации рабочей зоны из-за отсутствия стандартов.

Методология внедрения 5S для Samsonite South Asia Pvt. Ltd:

- Обучение персонала с помощью презентаций и уроков. Ряд сотрудников индийского отделения посетили главный офис компании, где уже успешно внедрили 5S.

- Упрощение организационной структуры, схематическое объединение отделов в несколько зон.

- Проведение в выделенных зонах этапа Seizu – Сортировки – под управлением назначенных сотрудников.

- Проверка результатов сортировки и составление замечаний.

- Награждение трех лучших зон и проведение презентации для всех работников о результатах первого этапа.

- Применение следующих 4 этапов по такому же принципу.

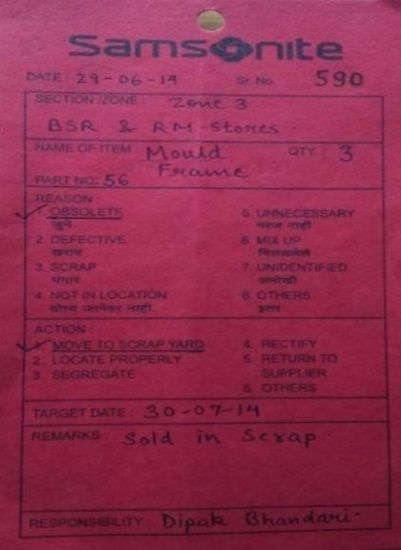

Seiri – Сортировка на Samsonite South Asia Pvt. Ltd

Карта для красной метки

Материалы, указанные в такой карте, отправляются в карантин или расставляются так, чтобы не занимали полезную площадь или не мешали проходу.

Офис отдела по литью до и после

Кладовая для инструментов до и после

Seiton – Соблюдение порядка на Samsonite South Asia Pvt. Ltd

Предметы расставляются по принципу «место для всего и все на своем месте». Определяются зоны для инструментов, материалов и оборудования.

Зоны для размещения корзины для мусора, листов и образцов для станка

и щит для хранения инструментов

Шкаф для крепежных деталей и обозначение прохода

и щит для хранения инструментов

Seizo – Содержание в чистоте на Samsonite South Asia Pvt. Ltd

Проходит уборка рабочих зон, складов, офисов, проходов. Обеспечивается их дальнейшая опрятность.

Проход в цехе до и после

Перевозчик палет до и после

Seiketsu – Стандартизация на Samsonite South Asia Pvt. Ltd

- Были стандартизированы процедуры, которые выполнялись на предыдущих этапах. Работникам раздали инструкции на английском и родном для них языке.

- Был составлен журнал, в который вносились предметы с красной меткой.

- Сами работники, если замечали ненужный предметы, выделяли их красной меткой. Поначалу учет меток велся каждые 8 дней, затем каждые 15 дней, и в итоге один раз в месяц.

- Стали проводиться собрания сотрудников, на которых они обсуждали внедрение 5S.

Shitsuke – Совершенствование на Samsonite South Asia Pvt. Ltd

На предприятии используются внутренние проверки, часть из которых происходит без предупреждений.

Итоги внедрения 5S

- Производительность улучшилась благодаря системному подходу и грамотному расположению предметов

- Меньше времени тратится на поиск инструментов и сырья

- Огромные затраты, необходимые на инвентаризацию ненужных вещей, значительно уменьшились

- Появилось больше места для складирования мусора, сырья и готовой продукции. Проходы для работников стали намного удобнее

- У руководства и сотрудников возникла мотивация из-за равного участия во внедрении 5S

Вердикт

При полном внедрении, практика 5S поднимает настроения в коллективе и производит позитивное впечатление на заказчиков. Когда сотрудники получают удовольствие от того, где они работают, то в ходе постоянного улучшения уменьшается процент брака, ускоряется рабочий процесс и укрепляется качество продукции.

5S – это не просто система для организации рабочего места. Это культура для повышения производительности, улучшения безопасности и снижения затрат.

Чтобы 5S привел к успешным результатам, ее принципы должен понять и постоянно практиковать каждый сотрудник.