Исследования Alfredson & Söderberg в 2011 году подтвердили, что мозгу легче обрабатывать картинки, чем текст, и людям легче коммуницировать визуальным способом, чем только текстовым (например, посредством отчетов).

Особенности восприятия индивидуальны, но среднестатистический человек воспринимает 83% увиденной и 11% — услышанной информации. На органолептические рецепторы суммарно отводится не более 6%. Немного другая картина вырисовывается в процессе запоминания информации: на слух и визуально по отдельности человек запоминает 20% и 30% соответственно, а при совмещении этих двух способов уровень запоминания увеличивается до 50 процентов.Когда мы смотрим на картинки, наш мозг может одновременно обрабатывать несколько элементов, и это позволяет достичь скорости, в 60 000 раз больше, чем при обычном прочтении текста. Поэтому визуализация — один из мощных и проверенных методов в бережливом производстве.

Роль визуализации в бережливом производстве

Визуализацию можно рассматривать в двух аспектах:

- как метод представления информации в виде оптического изображения (рисунков, диаграмм, графиков, структурных схем, карт, таблиц и т. д.),

- как размещение всех инструментов, собираемых узлов, деталей, информации о производственном процессе так, чтобы они были видны с первого взгляда.

Среди ключевых преимуществ отмечают:

- быстрое информирование персонала — при этом полученная информация доступна для дальнейшего использования. Если работник из-за длительного перерыва забыл нюансы работы, ему будет легче их вспомнить

- осуществление визуального контроля (например, с помощью методов контрольных листов уборки)

- эффективная борьба с «эффектом замыливания глаза» — например, метод «было/стало» поможет не вернуться к предыдущему состоянию рабочего места и понять, как можно его улучшить

- однозначная интерпретация одной и той же информации — в текстовом формате для этого пишут инструкции, регламенты, но постоянно обращаться к громоздким многостраничным документам неудобно. А вот принятая схема 3-цветных отметок на складе производства сразу однозначно даст понять о месте расположения конкретных деталей и готовой продукции;

- информирование о разных показателях производства — метод информационных табличек при использовании электронного табла позволяет отслеживать брак, проблемы в производстве и статус прохождения изделия по линиям в режиме реального времени. С помощью этого легче найти «узкие места», тормозящие работу предприятия;

- повышение производительности труда — с досками отчётности каждый сотрудник сможет увидеть достижения и проблемы в рабочем процессе, и сравнить результаты других со своими. В таком мониторинге сразу выявляются «слабые звенья». Психологический позитивный эффект от самооценивания и оценивания другими описал М. Голдсмитт Триггеры. Формируй привычки — закаляй характер.

Визуальное планирование

Отдельное место в lean-visualization занимает визуальное планирование (ВП).

Компании внедряют ВП, потому что:

- это понятный и простой инструмент, использование которого понятно людям

- помогает наладить коммуникацию между сотрудниками и отделами внутри организации

- легко планировать деятельность при помощи обычной доски на стене вместо использования IT-системы.

Один из наглядных примеров использования ВП — Toyota, у которой есть Obeya — с японского «большая комната». В компании это стало инструментом проектного менеджмента для повышения эффективности и соблюдения тайминга на производстве.

Obeya в Toyota

В Obeya («проектной комнате») обычно находятся доски визуального планирования и прогресса, графики отдельных элементов производства, таблицы технических и других проблем.Одно из ключевых преимуществ визуального планирования — то, что люди вовлекаются в процесс внесения изменений на досках. Такие действия на глазах коллег дают чувство ответственности за взятую на себя задачу.

В этом, правда, кроется и единственный недостаток ВП — не все работники захотят признаваться в собственных ошибках или проблемах на производстве

в публичном формате.

Использование визуального планирования облегчает процесс уравнения рабочей нагрузки и устранения «провисания» в производстве.

Визуализация в разных lean-техниках

Визуализацию применяют в разных элементах Lean Production:

Канбан — здесь визуализация один из ключевых принципов, который проявляется в создании kanban-досок и карточек. Во таких таск-менеджерах как Trello и Worksection также можно отобразить список задач в виде канбан-доски.

Например, kanban board выглядит как большая белая магнитная доска, на которой расчерчены следующие графы:

- Задачи

- Планирование

- Разработка (В процессе / Сделано)

- Тестирование

- Развёртывание

- Сделано.

Кайдзен — в рамках этой центральной части бережливого производства в основном используется такой визуальный инструмент как PDCA-цикл

Другой способ визуализации был придуман Аланом Вардом, и называется LAMDA

Создатель объяснил, что в одном PDCA-цикле сразу два LAMDA-циклов. В своей модели к самым важным он отнёс этапы «Смотри» и «Выполняй». Это значит, что вам нужно понять проблему и столкнуться с ней перед тем, как будете искать её решение.

5S — его задача в создании оптимального рабочего места. При внедрении 5S все инструменты и материалы находятся на определённых для них местах. Показателен пример фабрики Farm Frites, на которой программа 5S вначале была запущена без 5S досок. На первых порах менеджеру по бережливому производству Pascal de Meulenaer приходилось вручную заполнять их и вносить изменения, чуть позже производство перешло к услугам сервиса TnP Visual Workplace, которые разработали доски под нужды компании.

Agile и Scrum — среди основных способов визуализации в рамках этих техник — использование scrum-досок и магнитных карточек пользовательских историй.

В первом случае визуализация даёт опорную точку для ежедневных рабочих встреч. Scrum-доска держит команду, владельца продукта и скрам-мастера в курсе о ходе работы на любом её этапе.Six Sigma — визуализация в процессе «шести сигм» важный шаг на пути работы с командами. И участники Six Sigm, и работники вовлекаются в процессы улучшения. Визуализировать можно через DMAIC-доску

Методы визуализации

Методы визуализации в Lean Production преимущественно комбинируются, их использование зависит от масштаба и вида производства, бюджета, количества работников, преследуемых задач. Суть методов тоже зависит от конкретных задач, которые перед ними ставит проектный менеджер, руководство и сами работники.

Какого-то жёсткого списка методов нет, но среди наиболее распространённых такие:

- метод красных меток — специфический метод при внедрении 5S, который используется для обозначения «ненужных» объектов на рабочем месте. Его можно использоваться и в общих целях бережливого производства — например, ставить красные метки на запасах

- метод информационных табличек — таблички могут быть статичными (как знаки дорожного движения) или электронными (как Andon). Последние помогают в режиме реального времени следить за уровнем производства, дефектами, состоянием оборудования. Метод информационных табличек включает в себя ряд специализированных методов, например:

- обозначение мест размещения — так, для больницы в Северном Брабанте были разработаны пиктограммы для мойки, кислородных резервуаров и другого оборудования. Они были нанесены прямо на стены сестринских, это помогло организовать рабочее место

- обозначения деталей

- обозначения объемов запасов.

Andon дисплей на производстве

- метод дорожных знаков — подходит для решения ряда задач: например. обозначения путей эвакуации на производстве. Многие из указателей законодательно урегулированы. Так, размещение знаков пожарной безопасности, их количество регулируется государственным стандартом ISO 6309:2007 «Противопожарная защита. Знаки безопасности. Форма и цвет»

- метод цветового кодирования — указывает, для чего конкретно нужны те или иные детали, инструменты, приспособления. Например, детали для производства одного типа изделий могут быть окрашены в один цвет. К этому методу можно отнести и маркировку краской — часто используется для выделения местоположения чего-либо на полу или в проходах

- метод оконтуривания — хороший способ определить места хранения деталей, инструментов, технических приспособлений. Самый яркий пример — органайзеры для рабочих инструментов. Дэйв Логоззо, сотрудник Lean Enterprise Institute, советует проверять их эффективность 3 простыми вопросами:

- Какая цель введения органайзера?

- Кто будет его использовать?

- Насколько критично несоответствие размещения инструмента или детали вне «контурного» места хранения?

Ящик для инструментов с контурными углублениями из упаковочной пены

- метод графических инструкций — для иллюстрирования операций и требований по качеству на каждом этапе производства и рабочем месте. С графическими инструкциями можно обеспечить низкий порог вхождения новых сотрудников в рабочий процесс, избежать интерпретаций и ошибок;

- метод «было-стало» — изображение рабочего места/участка/цеха «до» и «после» изменений наглядно демонстрирует произошедшие изменения

Отдельное место занимает визуальный контроль, который отличается от обычного быстрым определением состояния контролируемого процесса с применением средств визуализации. К тому же это эффективный фактор саморегуляции для сотрудников.

В Jeroen Bosch Hospital визуальный контроль воплотили посредством «досок качество» — на них размещалась вся информация об услугах в конкретном отделении, а также дополнительные данные, облегчающие взаимодействие с больницей.

Этапы внедрения визуализации

Внедрение визуализации можно отобразить в виде 4 шагов:

- Организация рабочих ячеек по системе 5S — сюда входит, например, использование метода красных меток, организация 5S-досок и т.п.

- Визуализация важной производственной информации (о качестве, о безопасности, о производственных операциях, об использовании инструмента и оборудования) — к этому этапу относится большая часть методов визуализации в lean-техниках: графических инструкций, дорожных знаков, цветовой кодировки

- Визуализация результатов и показателей эффективности процессов и операций — на этом этапе полезным будет Andon, чек-листы, контрольные листы качества

- Внедрение принятия решений на базе визуальной информации — собранная на предыдущих этапах информация и налаженный визуальный контроль могут быть использованы для формирования PDCA- и LAMDA-циклов, DMAIC-доски.

Программное обеспечение для визуализации в Lean Production

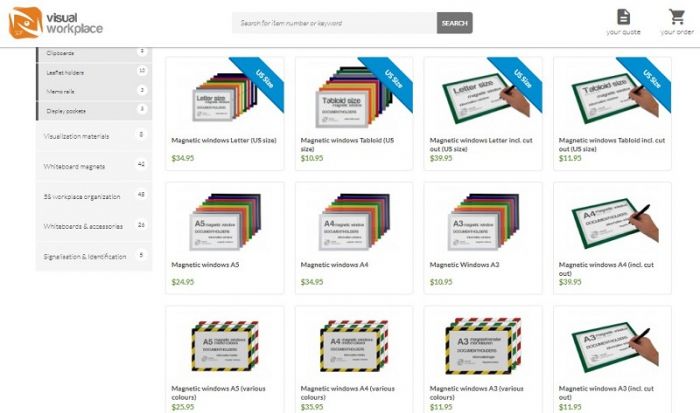

TnP Visual Workplace

Компания, изготовляющая все необходимые материалы для визуального менеджмента: от аксессуаров для внедрения 5S и холдеров документов до листов-самоклеек и органайзеров для рабочих инструментов.

Kanban Tool

Инструмент для создания онлайн kanban досок. Программное обеспечение используют такие компании как Avira, Xerox, Siemens, Cisco.

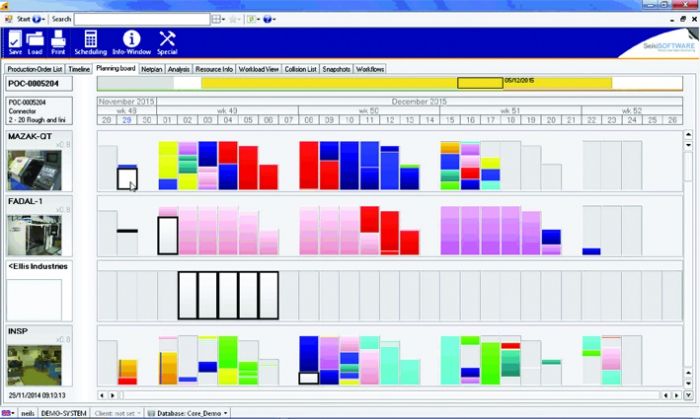

Seiki Software

Комплекс ПО, заточенное под визуальный контроль. В частности, компания предлагает электронные информационные таблички, которые в режиме реального времени собирают всю необходимую информацию о процессе производства.

iObeya

Программное обеспечение для огромных сенсорных экранов, превращающее их в аналоги белых магнитных досок, с возможностью запуска презентаций, анимации и видео, внесения изменений онлайн. Благодаря интеграции с другим ПО можно создать комнаты по типу Toyota Obeya.

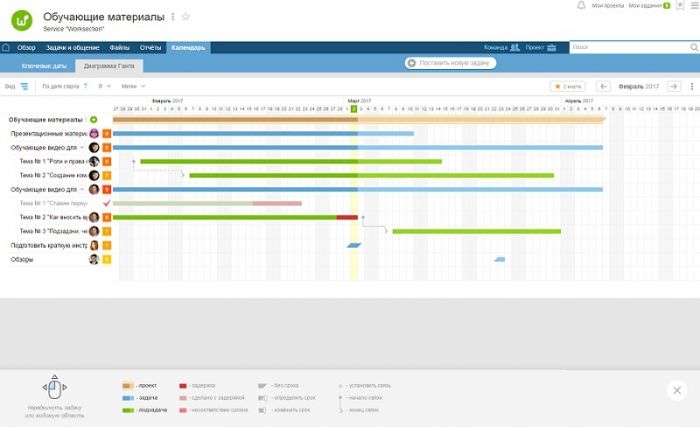

Worksection

Если же наглядность и визуализация требуется в не-промышленной компании, то оптимальным будет saas-сервис с наглядным, цветным и настраиваемым интерфейсом. Здесь можно сделать проекты-комнаты; диаграммы Ганта для просмотра сроков, приоритетов и связей задач; а сейчас разрабатывается встроенная канбан-доска.

Вердикт

Когда генерального менеджера отделения Toyota в Северной Америке спросили, почему компания не написала ни одной книги о своих процессах, он задумался и через несколько минут ответил:

Это потому что такая книга состояла бы из одной страницы, на которой бы написали: «Придерживайтесь простоты, делайте все процессы видимыми и доверяйте людям делать правильные вещи».

Визуальный менеджмент именно об этом. Его цель — сделать рабочий процесс понятнее для всех его участников. С помощью визуализации можно получить максимум информации за минимум времени.