Ячейки — отдельные группы работников или машин, которые созданы для поддержания постоянного потока. Это предполагает непрерывную последовательность процессов, где нет перепроизводства и задержек.

Как и многие другие методологии и практики Lean, производственные ячейки начали применяться благодаря производственной системе Toyota в конце 1950-х годов. Они являются частью концепции Точно в срок: движение товаров, материалов и услуг происходит только тогда, когда оно необходимо для рабочего процесса.

Ячейка сотрудников в офисе — это группа тренированных специалистов, которые подготовлены для быстрого решения ряда задач или работы с определенными клиентами.

Разница между традиционным конвейером и U-образной ячейкой

Типичный конвейер — это последовательность станков, в которой сырье превращается в готовую продукцию.

Материал находится некоторое время у станка, пока совершается ряд задач. Операторы закреплены за определенной рабочей станцией или несколькими. Обычно станки на конвейере размещены в виде прямой линии. Сырье прибывает с одного конца и в виде готовой продукции покидает конвейер с другого конца.

U-образные ячейки являются более гибкими при изменениях спроса и уровня производства в сравнении с традиционными конвейерами.

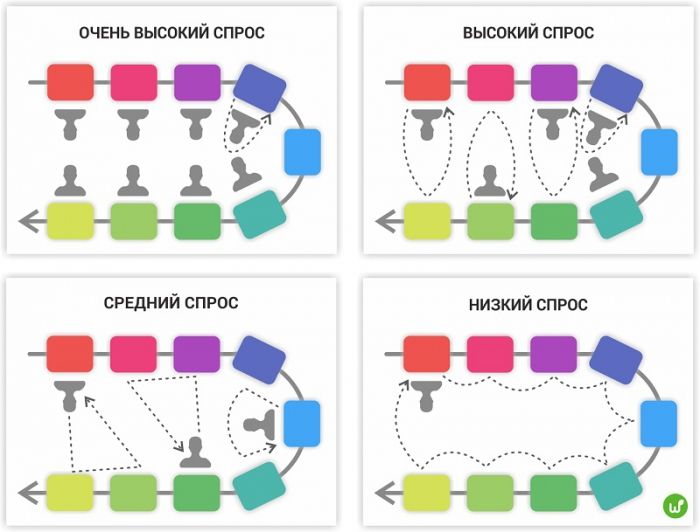

На рисунке ниже мы видим, как при очень высоком спросе оператор прикреплен к каждому станку. С уменьшением спроса (высокий, средний и низкий) можно сокращать и количество работников до 5, затем 3 и вовсе до 1.

Движение «сырье-готовая продукция» происходит на каждой из сторон U-образного конвейера

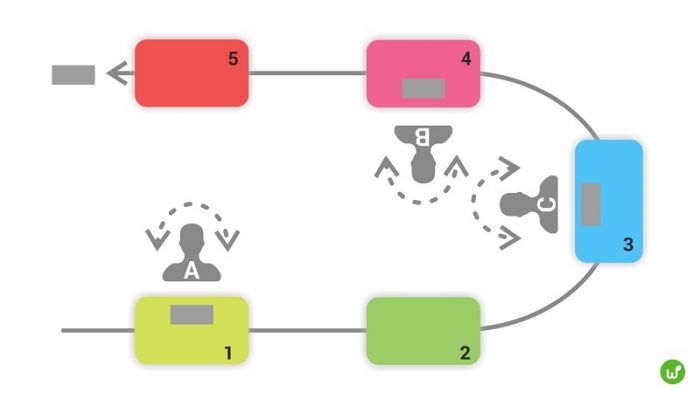

На рисунке видно, как трое рабочих А, В и С заняты на 5 рабочих станциях при U-образном размещении конвейера.

Часто используется японский принцип Чаку-Чаку. Он является компромиссом между полностью ручным производством и автоматизацией. Оператор запускает один из станков, который производит деталь и сам ее выгружает, забирает деталь и загружает ее в другой станок.

Согласно данным американского специалиста G.J.Miltenburg, который исследовал 114 компаний в США и Японии в 2001 году, в среднем их U-образные ячейки состояли из 10,2 рабочих станций и 3,4 операторов. В компаниях, где ранее использовали традиционные конвейеры, продуктивность в среднем выросла на 76%; время, необходимое на совершение главных операций, снизилось на 86%; количество брака упало на 83%.

Принцип работы U-образных ячеек

Преимущества

- Для работы требуется меньшее количество операторов, чем для традиционного конвейера

- Работники благодаря навыкам работы на нескольких станках являются более гибкими, поэтому можно быстро менять задания для них

- Если оператор имеет чрезмерную нагрузку, либо занят не все время, это легко выявить

- Больше пространства в рабочей зоне

- Улучшается безопасность труда благодаря отсутствию неудобных или статических поз

- Нет дополнительных затрат — достаточно расположить оборудование в нужном порядке

При размещении U-образной ячейки ответьте на такие вопросы:

- Какие рабочие станции должны в нее войти?

- Какие риски появляются? Можно ли их избежать, предупредить или снизить?

- Какие детали должны производиться? Какие процессы должны происходить?

- Какая будет загрузка станков?

- Предусмотрен ли свободный доступ для ремонтников?

- Может ли оборудование работать автоматически в случае необходимости?

- В каком направлении должна работать ячейка?

- Нужен ли таск-менеджер для команды работников и если нужен, то в каком формате?

Предусмотрите безопасность труда при размещении U-образной ячейки

- Обеспечьте условия, чтобы движение операторов должно быть минимальным, но и не в одной позе длительное время

- Устраните неприятные звуки

- Рассмотрите возможность подстелить удобные коврики для ног, снижающие усталость

- Обеспечьте комфортное освещение

- Используйте инструмент 5S для визуализации рабочей зоны: линии, наклейки, щиты для инструментов

Чтобы составить план для размещения U-образной ячейки, требуются:

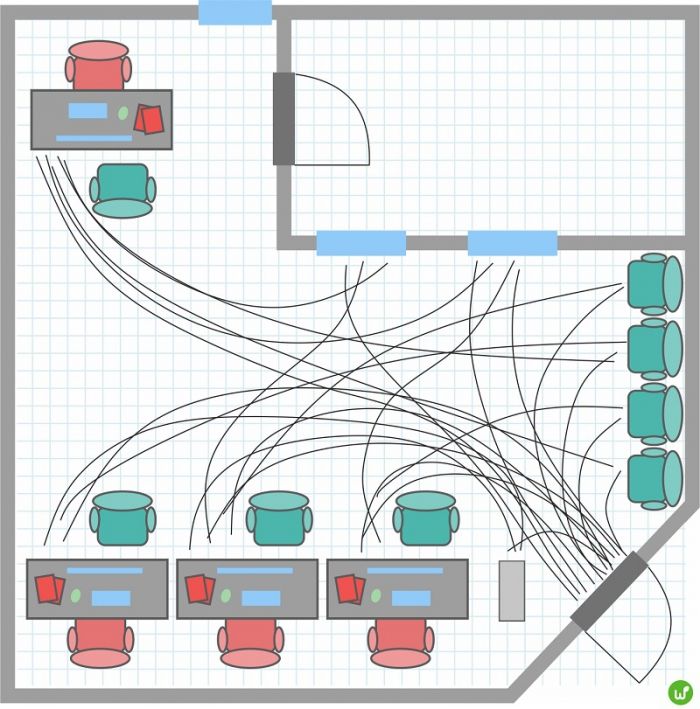

- диаграмма перемещений оператора, она же диаграмма Спагетти.

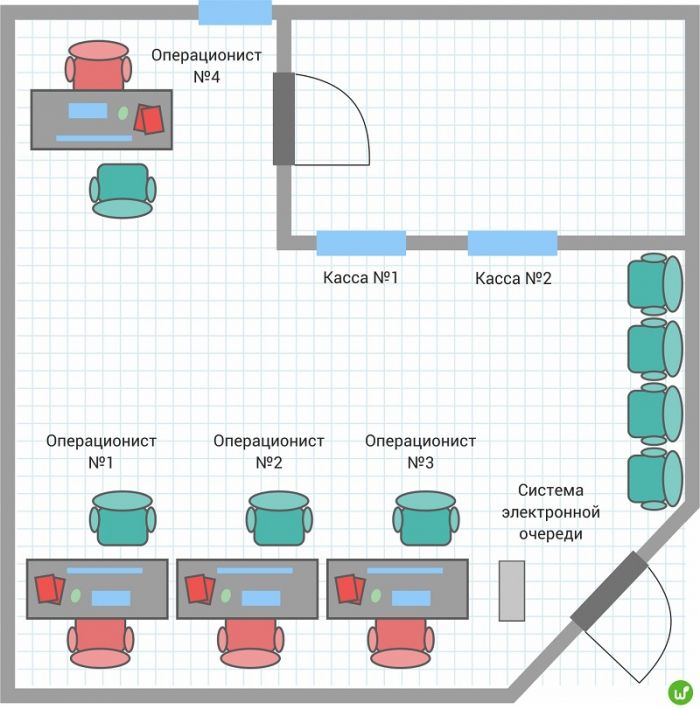

Вот пример для отделения банка, в котором фиксировали перемещения клиентов

- перечень выполняемых операций, с разбивкой на автоматические и выполняемые вручную

- критерии качества

- специальные навыки

- техника безопасности

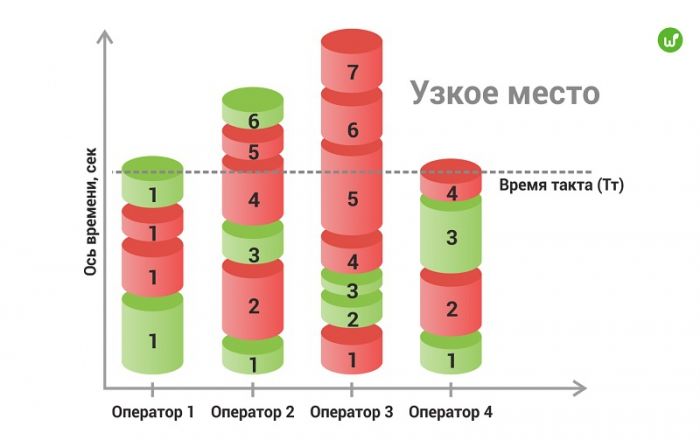

После составления плана ведите хронометраж для каждой операции в соответствии с диаграммой Спагетти. Эти данные потребуются для составления диаграммы Ямадзуми. Она показывает загрузку операторов, которую можно сбалансировать под время такта в случае неравномерного распределения.

Время такта — это срок, через который клиент хочет получить первую единицу готовой продукции. Оно рассчитывается как соотношение всего доступного рабочего времени в этот интервал к потребности заказчика — необходимому количеству изделий.

Диаграмма Ямадзуми

При балансировке нагрузок можно перераспределить операции между работниками, по-разному расположить станки или использовать их в другом количестве.

Вердикт

U-образные ячейки обеспечивают ритмичность потока и помогают создавать продукты и услуги в установленный срок и без перепроизводства. Концепция не требует дополнительных затрат, достаточно лишь сгруппировать и разместить имеющееся оборудование.

Однако для эффективной работы U-ячеек нужны умелые операторы, которые готовы к операциям на нескольких или даже всех станках. Многофункциональность работников обеспечивает гибкость решения: в зависимости от колебаний спроса можно менять и число операторов.