Значительная часть номинальных сторонников lean manufacturing не знает, что такое Mura. Зато о минимизации потерь (Muda) говорят почти все. Правда же заключается в том, что без избавления от Mura не получится никакого бережливого производства.

Что такое Mura (Мура)?

В рамках производственной системы компании Toyota, где впервые стали применять систему бережливого производства, делают акцент на трех основных факторах, приводящих к убыткам:

- Mura (неравномерность)

- Muri (перегрузка)

- Muda (потери, иными словами, — деятельность, не создающая ценности)

Мы занимаемся только одним делом: следим за временем между размещением заказа потребителем и получением денег за выполненную работу. Мы сокращаем этот промежуток времени, устраняя потери, которые не добавляют ценности...

Тайити Оно, японский инженер и предприниматель, председатель совета директоров компании Toyota Boshoku

Интерпретируя это высказывание, сторонники бережливой методологии воспринимают его буквально, и Muda — это, зачастую, единственное, на что обращают внимание и применяют на производствах. В то же время специалисты-практики забывают о двух факторах — Muri и Mura, которые часто становятся причиной деятельности, не создающей ценности (Muda).

Mura — это неравномерность или непоследовательность, это — неравномерный уровень спроса на продукцию, который наблюдается в компании изо дня в день, или из месяца в месяц.

Еще одно определение:

Mura — изменчивость в методах работы или результатах процесса.

Подытожим:

Mura — любая нестабильность в производственном процессе. Это может быть несвоевременная поставка комплектующих, не собранные вовремя данные, нужные для работы, невозможность обеспечить нужное количество работников или оборудования и пр.

При этом ключевые факторы успешного внедрения принципов бережливого производства — продуманность, целесообразность и поэтапность. Уместна здесь фраза:

Если бы у меня было восемь часов на то, чтобы срубить дерево, я потратил бы шесть часов на то, чтобы наточить топор...

Авраам Линкольн

Именно такой подход в управлении проектом позволяет работать эффективно, не допуская простоев или работы на износ, всегда опираясь на простую мысль о том, что улучшать, а впоследствии и стандартизировать, можно только стабильный процесс, цель которого четко определена, а для ее достижения есть все средства в точно выверенном количестве и качестве. То есть — процесс, в котором нет Mura.

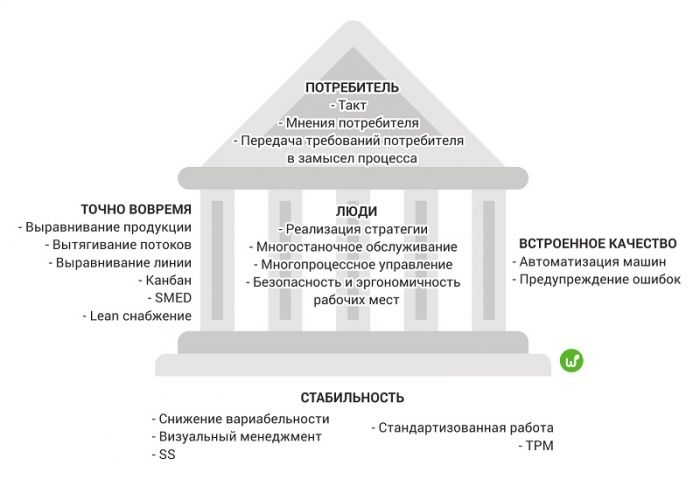

Визуально этот оптимальный по стабильности процесс можно представить так:

Получается, что не заботясь о Mura, производство не выравнивается, а наблюдаются попытки в спешке выпустить как можно больше партий продукции, едва ли задумываясь о потребностях потребителя, что в корне неправильно, ибо ведет к появлению Muri и Muda, то есть — всех семи видов потерь (the seven wastes).

Рассмотрим на примере: как выглядит Mura (Мура) на практике

Покупательский спрос может оказаться неустойчивым, но существует его базовая модель, которую всегда можно идентифицировать.

Можно определить, что потребителю нужно:

- 2000 товаров по понедельникам и вторникам;

- 1500 товаров по средам и четвергам;

- только 500 по пятницам.

Управляющие производством напряженно работают по понедельникам и вторникам, а в пятницу они сидят сложа руки, не зная, чем заняться. Для некоторых это может быть отличной возможностью расслабиться перед выходными.

Однако, для трудящихся на производстве

такие скачки и падения будут неприятны.

Мы должны стремиться выровнять производство и начать выпускать в среднем хотя бы 1500 товаров каждую неделю.

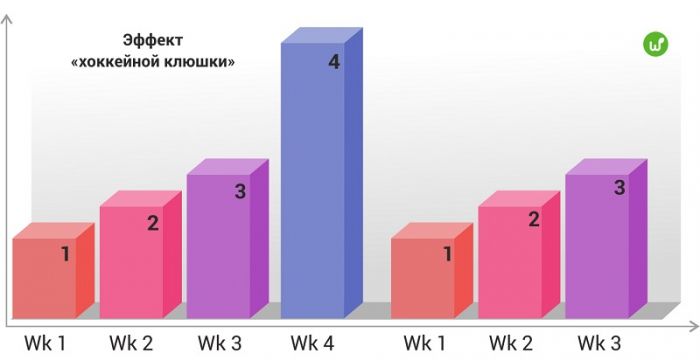

Mura хорошо демонстрируется графиком вида «хоккейная клюшка». Эффект «хоккейной клюшки» выглядит так: в последнюю неделю месяца все работают как сумасшедшие, сильно напрягая сборочные узлы, чтобы к концу месяца достичь необходимых показателей.

А еще — никто не задумывается о требованиях клиента. Все стараются произвести как можно больше продукции, чтобы выполнить месячный план. Зато первую неделю месяца работа идет медленно, поскольку работники и оборудование попросту истощены. Требуется время, чтобы восстановить необходимый уровень производства.

Это — прямой путь к нестабильности и потерям, хотя кажется, что все активно работают и сроки, вроде бы, не срываются. Но кто при этом учитывает время неэффективной работы оборудования и сотрудников? А что, если случится форс-мажор на последней неделе и выдать на-гора нужный объем не получится?

Клиенты понятия не имеют, что у нас происходит, и вообще-то это их не очень-то интересуют. Им нужен качественный продукт по приемлемой цене. А проблема потерь — это проблема нашей прибыли...

Вадим Сорокин, «Инструм-Рэнд»

Так и есть. И то, что внутри предприятия процветает нестабильность (Mura), в конечном итоге выйдет наружу и станет достоянием общественности. Результатом может стать полный разрыв договоренностей ввиду ненадежности партнера.

Сокращение Mura (Муры)

Сведение к минимуму фактора Mura — очень трудный процесс, который многие компании не стремятся осуществить. Наиболее часто, стремясь сэкономить, выпускают большие объемы продукции и загружают людей обязанностями, которые способствуют неравномерности производства.

А если учесть, что на многих предприятиях при сдельной форме оплаты до сих пор существует система «репрессивного менеджмента», становится очевидным, что работники, если и заинтересованы в прогрессе, попросту боятся заявить о том, что им известны слабые места как производства в целом, так и собственной работы.

Очевидно, что толку от такого процесса мало, а о принципах бережливого производства говорить не приходится.

Почему бы не попробовать прямо противоположный подход, объявив выявление брака и его предоставления руководству с объяснением причин полезным? Это позволит получать исчерпывающую информацию из первых рук. Учитывая, что в рамках сокращения Муры необходимо выравнивать производство, чтобы всё производилось с постоянной и предсказуемой скоростью, этот подход видится по-настоящему рациональным, позволяя избавиться от нестабильности, вызванной появлением бракованной продукции.

Также следует выравнивать разные виды продукции, которая создается.

Обычно же производится целая партия товаров, потому что это экономически выгодно для компании. Так или иначе, это ведет к тому, что мы создаем то, что клиенту не всегда нужно. При этом, мы не выпускаем реально востребованный товар.

Вся система спроектирована таким образом, чтобы гарантировать достижение целей, изначально установленных топ-менеджментом, независимо от того, как изменились рыночные или мировые условия. Основная идея — просто придерживаться бюджета и достичь нужных цифр...

Peter Bunce, компания BBRT

Опять же, куда целесообразнее снижать размер партии выпускаемых продуктов и налаживать производство таким образом, чтобы устранить неравномерность производства и получить предсказуемый производственный календарь.

Вместо того, чтобы выпускать товар A по понедельникам, товар B — по вторникам, товар C — по средам и четвергам, а товар D — только пятницам, эффективнее будет ежедневно выпускать продукт каждого типа в небольшом количестве.

Если мы применим такую стратегию в производстве, то клиенту не придётся ждать пятницы, чтобы получить товар D. А производителю не придется прерывать или срывать производство, чтобы выпустить требуемый товар раньше.

В компаниях, в условиях непрерывных изменений, целесообразно устанавливать регулярные (ежемесячные или ежеквартальные) стратегические обзоры (Southwest Airlines проводит их ежеквартально), либо проводить обзоры, зависящие от значительных событий (команды филиалов Svenska Handelsbanken реагируют на события). Эти события могут быть как положительными (например, внедрение новых продуктов и услуг), так и отрицательными (например, реагировать на сбои в цепочке поставок из-за экологических катастроф)...

Peter Bunce, компания BBRT

Еще один вариант проявления того же эффекта «хоккейной клюшки», о котором говорилось выше — необъективность прогнозов.

Достаточно часто они составляются по следующему порочному алгоритму:

- берутся договора, заключенные с клиентами

- вычленяется бюджет

- данные будущего производственного процесса, а также прибыли и расходы «подгоняются» под ожидаемые

- потенциально возможные события не учитываются, считается, что составленный прогноз — аксиома.

Чтобы избежать последствий таких прогнозов, необходимо изначально разделять возможные варианты развития событий по степени их вероятности (высокая, низкая).

Степень ошибочности снижается благодаря обучению, опыту и достойным информационным системам...

Peter Bunce, компания BBRT

Конечно, без планирования в том или ином виде обойтись невозможно. Но от жесткого варианта точно стоит отказаться в пользу адаптивного. Как, например, это сделали в Toyota, где отправная точка действий на будущий год — Original Business Plan.

Правда, его назначение руководство компании видит в том, чтобы оценить текущее состояние дел, обсудить его, просчитать возможные варианты развития событий, прийти к компромиссным решениям. Но никак не в том, чтобы жестко зафиксировать перспективы.

Выравнивание производства с учетом избавления от Mura

Мы не должны относиться к своей работе, как к гонке и пытаться сделать всё как можно быстрее, мы должны разумно планировать время производства продукции в зависимости от заказов клиентов. То есть: залог успеха компании — умение адаптироваться, слушать и слышать как клиента, так и собственных работников.

Любой бизнес имеет свои особенности. Кто-то удовлетворяют сезонный спрос клиентов, а кто-то — выпускает широкое разнообразие продукции, которую клиент всегда может заказать. Но каждое производство имеет свой базовый шаблон. Он предсказуем, поэтому его легко можно использовать как основу для выравнивания производства.

Варианты методик для выравнивания производства, позволяющие сократить Муру

Выбирать методику выравнивания производства необходимо, опираясь на особенности сферы деятельности предприятия и масштабности его работы (в частности — ассортимента выпускаемых продуктов).

Heijunka (Хейдзунка, 平 准 化, выравнивание, сглаживание) — производственная система Toyota.

Этим термином обозначается равномерное распределение производственных процессов во времени, чтобы оптимизировать загрузку людей и оборудования, а также иметь исключительно обоснованные объемы запасов готовой продукции.

Сами японцы объясняют ключевой принцип работы по этому алгоритму так: «Работай как черепаха, а не как заяц...»Как правило, рабочий день при использовании выравнивания разбивается на промежутки (продолжительность каждого — 2-4 часа). Называют такие временные сегменты питчами.

Продолжительность одного питча рассчитывается по формуле:

Время такта * Количество готовых изделий,

помещающихся в 1 упаковке

Чтобы улучшить качество выравнивания, используют такие инструменты:

- ящики выравнивания;

- доски визуализации идей и обсуждения вариантов оптимизации производства.

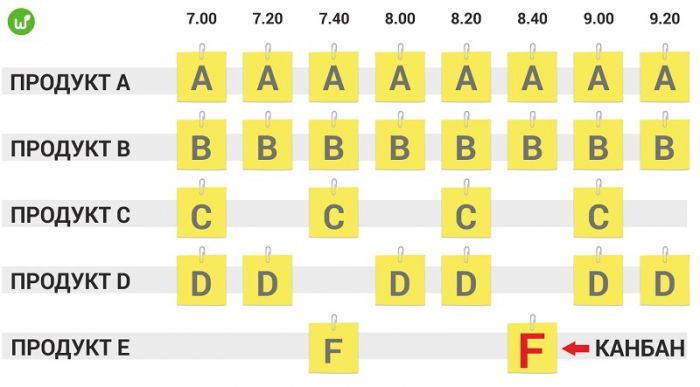

Один из примеров того, как может выглядеть работа по системе Хейдзунка — ниже. Из него видно, что работа стартует в 7:00 утра, а затем, каждые 20 минут, извлекается канбан (в данном случае один канбан — один элемент работы). Для продукта А время питча — 20 минут, а вот для продукта В — 10 минут. И так далее.

Значит, если заказчику нужно 1200 единиц продукции, а у нас есть 5-8 часов в смену или 2400 минут, то нам следует выпускать одну единицу продукции каждые две минуты. Время между началом выпуска одной единицы товара и началом выпуска второй, по сути, станет сердцебиением производства или барабанным ритмом, которому придется следовать.

Поэтому необходимо сбалансировать производственный процесс, чтобы выпускать одну единицу товара каждые две минуты. Это поможет выровнять производство и предоставить заказчику именно то, что ему нужно.

Если заказчик требует разную продукцию, то партии производимой продукции должны быть как можно меньше. В идеале — только одна партия товара! Поэтому, чтобы заказчику не приходилось ждать нужный ему продукт неделями, каждый день стоит выпускать разные виды продукции мелкими партиями.

Примером правильного и потому эффективного использования системы Хейдзунка можно назвать завод Stainless Design Ltd. (Гамильтон, Новая Зеландия). Основная особенность производственного процесса — значительная часть индивидуальных заказов (их — около 80%), для которых просто непригодны принципы, применяемые в массовом и серийном производстве.Поэтому на предприятии используется данная система, позволяющая четко понимать:

- какие заказы уже выполнены и могут отправляться к потребителю

- какова загрузка работников и производственных мощностей

- есть ли проблемы и какие

- когда команда может приступать к новому заказу.

Если в организации нет визуального менеджмента, работникам сложно понимать, что хорошо, что стандартизировано, и где стандарт выполняется. Работники должны быть в состоянии сказать, о том, что у них есть проблема...

Mark Hamel, Lean Enterprise Institute

Что почитать:

Вердикт

Исходя из информации, приведенной выше, становится очевидным тот факт, что бороться с Mura нужно, к тому же, это можно делать достаточно простыми инструментами визуального менеджмента и налаживания процессов обмена информацией.

Производство, на котором искоренена Мура, будет эффективным за счет того, что:

- не будет нависающего над сотрудниками «дамоклова меча» в виде заказов, ждущих экстренного выполнения.

- объем и тип работ — факторы, на основе которых они будут равномерно распределены между сотрудниками и оборудованием.

- любое отставание от графика будет тут же замечено и ликвидировано до того, как станет критическим.

- ненужные конечному заказчику работы будут уничтожены как класс.

- производственный поток станет непрерывным.

- Muri и Muda, скорее всего, вообще не появятся на предприятии.