Diese Frage stellen Unternehmer der Industriebranche, die in der Produktion von materiellen Gütern tätig sind; jedoch wird die Antwort auf diese Frage auch für den Kundendienst, die IT und soziale Projekte nützlich sein.

Lean Management (auch als "Lean Manufacturing" bezeichnet), sowie die Kaizen-Philosophie und andere Management-Tools, die in jedem Unternehmen und Prozess anwendbar sind. Zu sagen "jedes" vor "Unternehmen und Prozess" ist keine Übertreibung, denn alles kann optimiert werden. Es ist eine Denkweise und produktive Handlung und nicht nur eine Taktik, die auf ein paar Algorithmen basiert.

Lean Produktion ist

Es gibt viele Synonyme: Lean Manufacturing, Lean Management, Lean Thinking ... sogar Lean Transformation. Denken und Transformation (das Wort "Transformation" selbst kann als Synonym für die Lean-Methodologie verwendet werden) als Philosophie und Theorie der Geschäftsführung, Produktion und Management - als Praxis.

Die Begriffe spiegeln auch die Idee der Just-in-Time-Produktion wider, die bei Toyota als das erste Beispiel der Lean-Methode und die kontinuierliche Verbesserung der Fließbandproduktion von Autos eingeführt wurde. Tiffany Ono ist eine Ingenieurin für Lean-Prinzipien, die nach dem Zweiten Weltkrieg tätig war.

Ihre Postulate:

- Abfallbeseitigung,

- Stärkung der Rechte und Fähigkeiten der Arbeiter,

- Reduzierung von Beständen,

- Produktivitätssteigerung.

Während Henry Ford Ressourcen für den "Voraus-demand-Ansatz" an seiner Produktionslinie unterstützte, arbeitete Toyota daran, Partnerschaften mit Lieferanten aufzubauen und stellte tatsächlich Autos auf Bestellung her.

Viele industrielle Start-ups beginnen bereits mit der Transformation, indem sie die Methoden und Werkzeuge von Beginn der Produktion bis zur letzten Phase des Kundensupports anwenden. Viele Jahre alten Geschäfte können auch vom alten "Regime" zu einer neuen Denkweise umstrukturiert werden, auch wenn dies Ausdauer und Geduld von den Managern erfordert. Dieser Weg ist auf lange Sicht profitabler.

Es ist erstaunlich, wie das Lean-Manufacturing-System die Hierarchie in der Unternehmensstruktur verändert. Anstelle von Managern und Mitarbeitern bildet sich eine Gemeinschaft von multidisziplinären Mitarbeitern. Alle Ressourcen des Unternehmens, einschließlich der Menschen, werden voll genutzt: Jeder kann Verbesserungen vorschlagen, jeder kann seine Idee in der Praxis testen, und jeder ist für das komplexe Ergebnis verantwortlich. Diese Flexibilität ermöglicht es, Änderungen sofort vorzunehmen und somit auf Kundenwünsche, Angriffe von Wettbewerbern und Marktunruhen zu reagieren.

Was ist Lean Management

Um es einfach auszudrücken, Lean oder Lean Manufacturing ist eine Projektmanagement-Methodologie in einem Unternehmen, die alle Störungen bei der Herstellung beseitigt. Zeit- und Ressourcenverschwendung wirkt sich negativ auf das Ergebnis aus. Wenn der Prozess schneller, besser und günstiger durchgeführt werden kann - dann sollte es sofort getan werden.

Die Überprüfung von Arbeitsalgorithmen besteht aus zwei Phasen:

- Analyse. Um zu verstehen, ob die bestehende Ordnung im Unternehmen gut funktioniert, müssen alle Prozesse analysiert und ein Diagramm erstellt werden. Callcenter-Skripte, Algorithmen zur Auftragsannahme, Logistik, Rückabwicklung im Online-Shop; technische Support-Skripte, Verarbeitung von Anfragen im Bugtracker, Bereitstellung von Updates in der Lebensmittel-IT-Firma. Registrieren Sie das gesamte Verfahren, bestimmen Sie selbst die schlechten Stellen oder wenden Sie die Programme an (jede Software zur Visualisierung von Algorithmen, Engpässen, Ressourcen und Zeit).

- Änderungen vornehmen. Haben Sie "Schwachstellen" gefunden: Probleme bei der Jobkoordination, Mangel an Ressourcen oder veraltete bürokratische Prozesse, schlagen Sie eine Alternative vor. Die Alternative muss keine Innovation oder dramatische Änderungen oder die ideale Lösung beinhalten. Es kann einfach ein Weg sein, es besser zu machen. Sie können die vom Team vorgeschlagenen Optionen durchgehen; jedoch nicht nur darüber diskutieren, sondern sie auch in der Praxis umsetzen. Niemand weiß im Voraus, was in Ihrem speziellen Projekt nützlich sein wird. Die Vorteile und Kosten jeder Alternative werden auf der Grundlage der Ergebnisse der Praxis überprüft. Die beste Option wird endgültig umgesetzt.

Beide Phasen sind wiederkehrend. Lean Manufacturing ist nie abgeschlossen. Es ist eine ständige Verbesserung der Details. Lean bietet keine großen Innovationen, aber es bietet kontinuierliche Verbesserungen in kleinen Schritten.

Für den CEO

Die Hauptaufgabe des Managers ist die Rentabilität des Unternehmens. Ein Weg, um dies zu erreichen, besteht darin, Probleme zu lösen und die Produktionskosten zu senken, ein anderer Weg besteht darin, sich auf die Schaffung von "Wert" für den Kunden in einem Produkt oder einer Dienstleistung zu konzentrieren. Das Interessanteste ist, dass Sie, indem Sie den Wert für den Kunden richtig bestimmen, die Stärken des Teams und die materiellen Ressourcen nur auf das Wesentliche konzentrieren und die Kosten für das Unwichtige senken können.

Mit anderen Worten, Lean hilft, ohne Qualitätsverlust zu sparen und letztendlich nutzlose Prozesse aus dem Unternehmensalgorithmus zu beseitigen.

Beispielsweise benötigt ein Kunde eine Holzmaschine.

- Was ist wirklich wichtig für den Käufer? Preis, Funktionalität und Lieferung sind für alle wichtig, aber es gibt preorientierte Kunden (Gerätemodelle sind günstiger) und qualitätsorientierte (Maschinen, die komplexe und exklusive Projekte mit Faden ermöglichen). Alle wollen die Maschine schnell und genau in die Werkstatt bekommen.

- Was kann optimiert oder verbessert werden? Qualität zu verbessern, um den Preis zu erhöhen, ist gerechtfertigt. Durch die Wahl lizensierter Produkte mit Zertifizierung in einer für den Verbraucher bekannten Sprache können Sie eine Einweisung durchführen. Die Lieferung über eine zuverlässige Logistikagentur anzubieten, mit der günstige Bedingungen für die Zusammenarbeit vereinbart wurden.

- Was sollte entfernt werden? Alle Aktivitäten, die die Arbeit stören, sollten entfernt werden. Es gibt ein Zugcoach-Reparaturwerk mit geografisch verteilten Werkstätten. Jeden Tag versammeln sich die Manager im Hauptgebäude zu einem Meeting, um eine Liste von Projekten abzustimmen. Wenn Sie ein einheitliches Fallmanagementsystem implementieren, können Sie die täglichen Zeitverluste durch die Planung von Meetings eliminieren, die 7 Stunden pro Woche für jeden Shop-Manager ausmachen.

- Was muss getan werden und in welcher Reihenfolge, um loyale Kunden zu gewinnen? Aus Sicht der Kunden sieht der Kaufalgorithmus folgendermaßen aus: Zuerst das Modell der Maschine genau festlegen, dann die Methode und die Adresse der Lieferung. Es macht für den Kunden keinen Sinn, aufgefordert zu werden, sich anzumelden und die Adresse einzugeben, bevor ein Produkt ausgewählt wird. Wenn die Aufforderung, die Adresse auszufüllen, nach dem Online-Berater in dem Popup-Fenster kommt, der geholfen hat, ein Modell, eine Konfiguration und andere Nuancen auszuwählen - dann verspürt der Kunde Vertrauen und ist zufrieden. Der Verbraucherwert wird erfüllt und die Aufgaben werden pünktlich erledigt. Es gibt auch einen Algorithmus auf Seiten des Unternehmens - Sie können eine Bestellung nicht versenden, bis sie bezahlt ist. Das ist ehrlich und beseitigt die Probleme mit den enttäuschten Erwartungen beider Parteien.

Das Ziel des Direktors in der Lean-Methodologie ist es, den Prozess der Produktion, des Verkaufs und der Lieferung von Waren an den Kunden auf ein idealisiertes Niveau zu bringen. In diesem Fall liegt der Fokus jedoch auf dem Nutzen des Kunden und nicht auf dem Unternehmen. Der Gewinn des Unternehmens wird zum begleitenden Erfolg, dank der Einsparung von Zeit und Ressourcen in der Produktion und dem Wachstum der Gewinne.

Für das Personal

Was ist die Grundlage der Lean-Produktion für Mitarbeiter eines Werks oder eines IT-Supportzentrums eines Unternehmens? Richtig angewandte Methodologie spart Rohstoffe, verbessert die Arbeitsbedingungen und hilft den Arbeitern, mehr zu verdienen.

Lean sollte auch richtig in das Unternehmen integriert werden. Wenn man die Methode anwendet, ohne zu viel darüber nachzudenken, kann die verantwortliche Person:

- schlechte Komponenten kaufen, um zu sparen

- das Equipment in der Werkstatt umstellen, um die Distanz zwischen den Förderbändern zu verringern, aber die Länge der Stromversorgungskabel vergessen

- einen Kalender für Experimente eintragen und unplanmäßige Kreativität verbieten

- Strafen für die Beschädigung von Werkzeugen einführen, aber deren Qualität und Zustand nicht überprüfen

- Fügen Sie Ihre Version hinzu.

Die Lean-Methodologie begrüßt den ständigen Ideenaustausch zwischen den Mitarbeitern.

Wenn die Methodologie in einem Team angenommen wird, kann jeder Mitarbeiter im Werk dem Direktor seine Idee zur Verbesserung des Arbeitsablaufs vorschlagen. Der Grund dafür ist, dass ein Mitarbeiter, der den Arbeitsprozess direkt durchführt, viel besser sieht, wo und was in diesem Prozess verbessert werden kann. Mit der ständigen Einführung solcher Vorschläge erhöht das Werk sicherlich seine Effizienz.

Gleichzeitig wird der Arbeiter belohnt, wenn sich die Idee als nützlich erweist. Er oder sie erhält einen Blankoscheck für die Umsetzung und praktische Tests der Ideen. Nur durch Versuch und Irrtum kann der richtige Weg gefunden werden, und Lean Manufacturing empfiehlt, ständig zu versuchen und zu verbessern.

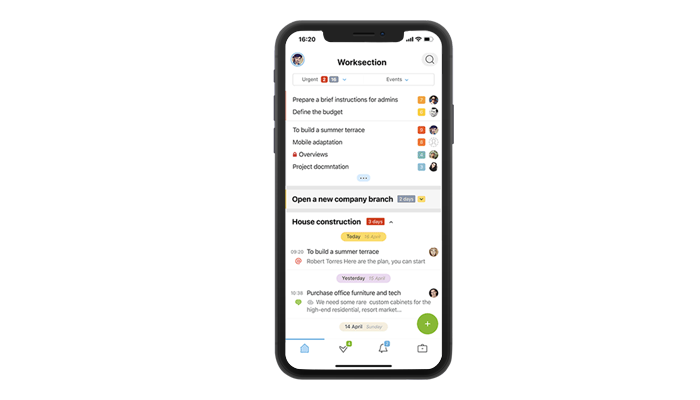

Beispielsweise wird ein praktischer mobiler Organizer die Anzahl der versäumten Fristen reduzieren und die Geschwindigkeit der Marketing- und Designabteilungen erhöhen. Seine Implementierung in einem Unternehmen wird Zeit sparen, was die Grundlage für Lean Manufacturing bedeutet.

Für das Unternehmen

Sowohl der Unternehmensleiter als auch der gewöhnliche Projektmitarbeiter schaffen mit ihren Handlungen den Wert des Produkts für den Kunden. Und alle ihre Bemühungen sind darauf gerichtet, dies zu erreichen.

Der Nutzen für den Kunden entsteht nicht in bestimmten Momenten, wie der Auswahl eines Produkts, der Annahme eines Auftrags, der Verpackung im Lager oder dem Lieferdatum.

Wert wird durch einen Strom von ergebnisorientierten Prozessen geschaffen:

- Online-Berater helfen bei der Auswahl der Größe, des Modells und der Farbe;

- Beim Aufgeben einer Bestellung können Sie die Zahlungsmethode per Kreditkarte oder Barzahlung beim Kurier wählen;

- Es beinhaltet Garantie-, Ersatz- oder Rückgutscheine, Geschenkkarten oder Einladungen zu einer thematischen Veranstaltung;

- Sie können das Datum und die Uhrzeit der Lieferung festlegen, den Kurier anrufen oder einen bestimmten Netzwerkstore für die Selbstabholung auswählen.

Die nichtlineare Arbeit des gesamten Unternehmens ermöglicht es, die Flüsse zu vereinfachen, ihre Algorithmen zu ändern, um Einsparungen zu erzielen, den Wert zu erhöhen, während die Kosten gleich bleiben oder den Prozentsatz von Ausschuss und Rücksendungen erheblich reduzieren.

Neben purem Wert und der Abwesenheit defekter Exemplare ist die Kundenspezifizierung des Produkts wichtig, insbesondere im Konsumsegment. Wenn ein Unternehmen seinen Förderband ohne erheblichen Verlust umstellen kann und verschiedene oder neue Produktmodelle produziert, wird es auf jeden Fall im Wettbewerb gewinnen. Selbst die Herstellung vorbereiteter individueller Kits aus Grundkomponenten oder das Bereitstellen exklusiver Sets auf Bestellung ist bereits ein greifbarer Vorteil auf dem Markt.

Muda, Mura, Muri

So nennt man Abfall und unnötige Ausgaben in der Lean-Methodologie. Mit anderen Worten, alles, was überflüssig ist und entfernt werden sollte. Alles, was dem Kunden keinen Wert hinzufügt. Muda (Abfall), Mura (Ungleichmäßigkeit), Muri (Überlastung) - Worte aus dem Japanischen, die in die englische Geschäftssprache Eingang gefunden haben.

Muda - Abfall, unnötige Ausgaben. Folgen von Managementfehlern.

| Muda | In der Industrie | In der IT |

| 1. Transport | Fehlkalkulation der Logistik, unnötige Bewegungen von Rohstoffen, Waren, Dokumenten oder Daten. | Unnötiger Transfer von Informationen zwischen Datenbanken und Abteilungen. Unnötige Werkzeuge oder ständiger Dokumentenwechsel. |

| 2. Bestand | Übermäßige Bestände an Rohstoffen, Halbfertig- und Fertigprodukten. | Projekte, die im "Entwicklung"-Stadium feststecken. Bugtracker ist mit veralteten Anfragen überlastet. Kumulative Rückstände von Aufträgen. |

| 3. Bewegung | Unnötige Bewegung von Menschen in der Werkstatt, Büros, zwischen dem Lager und dem Büro des Direktors. | Zersplitterte Datenbanken, schlechte Suchnavigation. Körperlich entfernte lokale Medien. Die Notwendigkeit, häufig zu Besprechungen zu reisen. Viele Tabs in Browsern, viele Messenger oder andere Wege, um Daten und Kommunikation zu dezentralisieren. |

| 4. Erwartungen | Einfach Menschen und Ausstattung. Warten auf Anweisungen, Überprüfung, Zugriff auf Informationen. Mangel an Werkzeugen und Ausrüstung für den reibungslosen Betrieb des Personals. | Das Fehlen allen notwendigen Equipments für die Arbeit, insbesondere unter Software-Testern. Probleme mit dem Zugriff auf die Datenbank, Unterbrechungen des Internets, Stromausfälle und andere Ursachen für Programm-Ausfallzeiten. |

| 5. Übermäßige Entwicklung | Überflüssige Phasen bei der Verarbeitung, Verschwendung von Rohstoffen. | Nach der Anfrage "einen Entwurf, vorläufige Daten, ungefähre Kennzahlen" wird es ein Fehler sein, einen vollständigen Code, eine tiefgehende Analyse oder einen Entwicklungsplan im Einklang mit dem Wachstum / Rückgang der Kennzahlen zu erstellen. |

| 6. Überproduktion | Unbegründete Produktion des Produkts vor der Bestellung oder in großen Mengen. Das Produkt ist vor der Verkaufsphase veraltet. | Im fertigen Projekt gibt es einen unerwünschten Amateur, eine falsche Bindung an vergangene Ereignisse oder Technologien. |

| 7. Mängel, Abfall | Das Produkt entspricht nicht den Standards, der Bestellung oder den Unternehmensvorschriften. | Abweichung von den Anforderungen. Zusätzliche Iterationen von Anpassungen. |

| 8. Potenzial* | Vernachlässigung des Potenzials und der Fähigkeiten von Kollegen. Ungerechte Ausbeutung von Arbeitskräften, Verbot der Initiative von Arbeitern. | Mangel an Karrierewachstum. Gleichgültigkeit gegenüber Vorschlägen zur Optimierung von Arbeitsabläufen. |

| 9. Ressourcen* | Mangel an wirtschaftlichen Mitteln. Geräte, Licht und andere technische Ressourcen sollten abgestellt werden, wenn die Arbeit für die Nacht stoppt, am Ende der Produktion). | Abmelden, den PC vor dem Verlassen ausschalten. Kontrolle des Betriebs von Klimaanlage, Heizung, Drucker, Wasserkocher und Mikrowelle (mindestens). |

| 10. Nebenprodukte* | Neben dem Endprodukt können Produkte produziert werden, die den Schaffensprozess begleiten. Zusätzliche Teile aus Metallschrott in der Rohrfabrik, Reparaturdienstleistungen an der Station für den Verkauf gebrauchter Autos. | Bestimmte Funktionen der Software können ein eigenständiges Produkt sein. Die Entwicklung einer App mit der Suche nach dem nächsten Café kann zu zwei weiteren Möglichkeiten führen: Gewinn durch Werbung für Restaurants, Gewinn durch Werbung für Veranstaltungen. |

* Muda, dass in einigen Klassifikationen hinzugefügt wird.

Mura - der Grund für Muda. Ungleichmäßigkeit und Fehlanpassung der Arbeitslast, Überlastung.

| Mura | In der Industrie | In der IT |

| Überlastung | Mangel an Ressourcen bei Spitzenbedarf, Untätigkeit in der Abschwungphase. Während der Ferienverkäufe ist es ratsam, vorübergehend zusätzliche Mitarbeiter zu beschäftigen. In der Stoßzeit in der U-Bahn gibt es zusätzliche Züge. Wenn Sie den Auftrag gewinnen, sollten Sie alte Projekte im Voraus abschließen, damit die Kapazität ausreicht, um den Auftrag rechtzeitig abzuschließen. | Wir haben einen Monat lang keine Arbeit, und dann erledigen wir alles innerhalb einer Woche. Dies ist sinnloser Stress, der durch die Diskrepanz zwischen Arbeitsbedingungen und Aufgaben verstärkt wird. Die Ankündigung einer Veranstaltung in sozialen Netzwerken eine Woche vor der Veranstaltung ist ein Misserfolg. Eine Marketingkampagne über 3-4 Monate mit regelmäßigen Posts - ein Erfolg. |

Die saisonale, regelmäßige, durch Werbung gesteuerte Verbrauchernachfrage hat ihren eigenen Rhythmus, ihre Frequenz (Woche, Monat, Quartal). Analysieren Sie die Höhen und Tiefen der Nachfrage sowie die Produkte, die nachgefragt werden oder unrentabel sind. Prognosen, verteilt die Last und Aufgaben.

Muri ist unangemessen. Ungerechtfertigte Komplexität in der Arbeit.

| Muri | In der Industrie | In der IT |

| Nicht-Kernjobs | Den Verkaufsleiter an das Förderband der Werkstatt setzen. Ihre dritte Frau als Direktorin des Werks anstelle eines Geschenks ernennen. | Aufgaben ausführen, die nicht relevant für die Position und die entwickelten Fähigkeiten sind. Den Layout-Designer ins Callcenter schicken. |

| Schlecht ausgestatteter Arbeitsplatz | Ein Set von Werkzeugen für 4 Monteure. | Der Praktikant hat einen Laptop, aber es gibt kein Antivirenprogramm oder andere spezialisierte Programme, die für die Arbeit notwendig sind. Der Designer verfügt über die veraltete, piratierte Version von Photoshop. |

| Unklare Anweisungen | Abstrakte Anforderungen an den Auftrag, Maßangaben nach Augenmaß. | "Mach es so, dass das Layout mehr Leben hat, und diese Tasten sollten einfach wow sein!" |

| Mangel an Werkzeugen und Ausrüstung | Ein Drucker im Büro des Direktors, die Buchhaltung läuft ständig hin, um sich Ausdrucke zu besorgen. | Der Programmierer wird mit seinem eigenen Laptop eingestellt und wird angewiesen, ihn ins Büro zu bringen, da keine Option besteht, einen Desktop-Computer mit der erforderlichen Software zu kaufen. |

| Mangel an ordnungsgemäßer Wartung / unzuverlässige Ausrüstung | Das veraltete Förderband, Garantiezeit, die vor einem halben Jahr abgelaufen ist. | Der Sysadmin klassifiziert und beschriftet das Kabel im Serverrack nicht. Die Zeit zur Fehlersuche wird vervielfacht. |

| Unverlässige Prozesse | Ungeprüfte Technologie zur Verarbeitung von Rohstoffen, abstrakt bewährte Methoden der Buchführung und fragwürdige Ideen in der Produktion. | Monkey Testing als alleinige und ausreichende Methode zur Fehlersuche bei Programmen (Fehler). |

| Schlechte Kommunikation | Schlechte Verständlichkeit im Walkie-Talkie auf dem Gelände der Werkstatt. Streit mit der Sekretärin des Direktors, wenn es wichtig ist, dringend über den Notstand zu berichten. Bürokratie. | 2 Mobilnummern, 8 Instant Messenger, 3 E-Mails und 5 soziale Netzwerke, um ein OK für die Ausführung der Arbeit zu erhalten. |

Das Wesen von Lean Manufacturing besteht darin, alle Muda, Muri und Mura zu beseitigen. Durch das Verständnis ihrer Ursache-Wirkungs-Beziehungen können Sie sich auf die Ursprünge der Probleme konzentrieren und es vermeiden, anschließend jedes kleine Detail zu beheben.

Die Vorteile der Lean-Methodologie

Ein Skeptiker wird sagen, warum ich Lean Manufacturing brauche, wenn man einfach ein paar Standardanweisungen anwenden kann, um alle Schwierigkeiten zu bewältigen, die bereits im Protokoll der staatlichen Standards beschrieben sind oder um den Papierverbrauch für Bürokratie im Unternehmen zu reduzieren? Die Methoden der Lean-Produktion als Werkzeug sind mächtig, können aber nicht vollständig implementiert werden, ohne die Philosophie und Struktur zu verstehen.

Es ist ähnlich wie das Auswendiglernen vor Prüfungen, nur um zu bestehen und dann sofort alles Wissen zu vergessen. Nach der Prüfung bleibt nichts mehr im Kopf und es gibt nichts, was in der Praxis angewendet werden kann. Ebenso kann Lean Manufacturing nicht geschaffen werden, wenn man nur folgender Anleitung folgt, um ein paar Algorithmen hinzuzufügen, die Abfälle oder Fristen reduzieren. Lean ist ein permanenter Wandel. Selbst einmal im Jahr aufzurüsten bedeutet nicht, die Methodologie einzuführen.

Das Wesentliche liegt in der Erfahrung, in praktischen Tests. Nur nach persönlicher Erfahrung, theoretischen Tests und Datensammlungen können neue Experimentierphasen analysiert und entwickelt werden. Organisieren Sie solchen Zyklus als Regel für die Implementierung von Korrekturen, den Kampf gegen Muda, Mura und Muri.

Um ein Projekt basierend auf der Lean-Methodologie zu starten, benötigt man:

- Alle Informationen über die zukünftige Aufgabe sammeln,

- Diese in Unteraufgaben segmentieren, sie separat entwickeln und testen,

- Die Zeit und das Budget auf der Grundlage der gesammelten Erfahrungen von Wettbewerbern oder ihren eigenen vergangenen Projekten berechnen (sich nur auf reale Daten und nicht auf abstrakte stützen).

Die Prinzipien des Lean Manufacturing

Basiert auf Muda, Mura und Muri gibt es genau 10 Prinzipien des Lean Manufacturing:

- Abfall beseitigen.

- Bestände minimieren.

- Den Fluss maximieren.

- Die Produktion hängt von der Nachfrage der Verbraucher ab.

- Die Anforderungen der Kunden kennen.

- Es beim ersten Mal richtig machen.

- Die Fähigkeiten der Mitarbeiter stärken.

- Ein System mit einfacher Austauschbarkeit seiner Komponenten aufbauen.

- Partnerschaften mit Lieferanten etablieren.

- Eine Kultur der kontinuierlichen Verbesserung schaffen.

Außerdem gibt es drei grundlegende Aufgaben des Geschäfts. Sie transformieren das gesamte Unternehmen:

- Zweck Welche Probleme der Kunden löst das Unternehmen, welchen ultimativen Wert hat es für den Verbraucher?

- Prozess. Was sind die Kriterien für die Bewertung jedes Wertstroms? Überprüfen der Algorithmen und Verbindungen der Kette, Bekämpfung von Abfall, Unzweckmäßigkeit und Arbeitsüberlastung. Jeder Schritt ist wertvoll, real, erschwinglich, adäquat und flexibel, während die Flüsse und die Auswirkungen gleichmäßig sind.

- Menschen. Wie verteilt man die Verantwortung für jeden Prozess und den Fluss der Produktion? Sichere die Rechte nicht nach einer Position, sondern nach einem Prozess, der ganz einer bestimmten Person anvertraut ist? Der Kurator der Aufgaben bildet die Wertschöpfung aus Sicht der Geschäftszielen und verkörpert aktiv die Lean Transformation.

Für die individuelle Entwicklung in der Karriere sehen diese drei grundlegenden Ziele folgendermaßen aus:

- Was ist der Zweck meiner Arbeit?

- Was ist der Prozess, um die besten Ergebnisse auf die effizienteste Weise zu erzielen?

- Wer sind die Menschen, für die ich Wert schaffe?

Der Begriff "Kaizen" hilft, Antworten auf diese Fragen zu finden.

Die Prinzipien der Kaizen-Philosophie - kontinuierliche Verbesserung

Der Begriff Kaizen - besteht aus zwei japanischen Zeichen: カイゼン: Kai - Veränderung und Zen - gut. Veränderungen zum Besseren, kontinuierliche Verbesserung, Transformation zum Besseren... Es ist schwierig zu sagen, ob dies die theoretische Lehre von Philosophen oder eine praktische Managementmethode ist. Kaizen ist eine Symbiose beider Konzepte, die es den Mitarbeitern ermöglicht, ihre Ideen zur Verbesserung der Arbeitsweise des Unternehmens anzubieten und dann schnell zu testen. Lean Transformation/Manufacturing stammt aus dem praktischen Teil und basiert auf seiner Philosophie.

Kaizen basiert auf fünf Säulen:

- Gleiche Interaktion auf allen Ebenen (Führung, Manager und Mitarbeiter) und direkte Kommunikation unter ihnen.

- Die individuelle Disziplin

- Ein gesunder moralischer Zustand des Teams und jedes Einzelnen.

- Qualitätszirkel

- Vorschläge für den Arbeitsplatz und das Förderband aus dem Arbeitsplatz und die Evaluierung der Arbeitsmethode des Unternehmens.

Weitere Informationen über Kaizen finden Sie im nächsten Artikel.

Das Algorithmus der Implementierung der lean Produktion

Laut James Womack, Gründer des Lean Enterprise Institute und Autor mehrerer Bücher zur Transformation:

- Wählen Sie einen Verantwortlichen - einen verantwortlichen Leiter der Veränderungen.

- Holen Sie sich Wissen über Lean und Kaizen aus einer zuverlässigen Quelle.

- Finden oder schaffen Sie eine Krise - ein Problem, das sofortige Maßnahmen erfordert.

- Experimentieren Sie, praktizieren Sie, analysieren Sie die Ergebnisse sofort. Tauchen Sie nicht zu tief in die Entwicklung einer Strategie ein (das wurde von den Wright-Brüdern bestätigt).

- Erstellen Sie echte und gewünschte Karten des Wertschöpfungsflusses. Diese sollten sich unterscheiden.

- Sorgen Sie für die Transparenz der Ergebnisse für alle Mitarbeiter.

- Reduzieren Sie den Produktionszyklus (die Beschleunigung des Flusses).

- Implementieren Sie Kaizen und entwickeln Sie das Unternehmen kontinuierlich weiter (die Wertschöpfung in den Werkstätten führt zu administrativen Veränderungen).

Hier erfahren Sie, womit Sie bei der Einführung der Lean-Produktion beginnen können. Die möglichen Werkzeuge:

- Wertstromanalyse

- Zugproduktion

- Kaizen

- Die 5C

- SMED

- Poka Yoke

- Totale Produktive Wartung (TPM)

- Just-In-Time (JIT)

- Visualisierung

- Die U-förmigen Zellen

Umsetzungsbeispiele von Lean Manufacturing

Die Wettbewerbsfähigkeit eines Unternehmens hängt häufig von bestimmten Kriterien ab. Schnelle Lieferung leckerer Pizzen werden köstlicher Pizza den Vorzug geben. Die Anpassung des Fahrzeugs beim Autohaus ist ansprechender als ein Standardmodell. Detaillierte Ergebnisse medizinischer Analysen der privaten Klinik sind immer besser als das Minimum an Informationen, die die Kliniken aus der Hüfte bereitstellen.

Ein Vorteil gegenüber Wettbewerbern (Geschwindigkeit, Anpassung, Qualität der Forschung) kann durch kontinuierliche Verbesserung des Projektmanagementsystems erzielt werden, wie es viele Unternehmen weltweit tun.

Lean wurde erfolgreich implementiert:

- In den Vereinigten Staaten: Toyota, Alcoa, Boeing, Pella, Emerson Electric, Jacobs Equipment Company (Danaher).

- In Europa: Motoman Robotec, Unior, Iskra Asing, Volvo, Metso, Nuon.

- In China: Lenovo, Suntory.

- Staatliche und kommunale Behörden vieler Länder.

Anwendungen und Werkzeuge von Lean

Die Transformation in ein modernes Unternehmen ist einfacher als vor 30 Jahren. Es gibt viele ähnliche Anwendungen für Android und iOS, die dabei helfen, ein wirtschaftliches und qualitätsorientiertes Geschäft zu führen.

Die Werkzeuge von Lean Manufacturing werden verwendet, um das Personal zu motivieren, Beziehungen und Netzwerke zwischen der Werkstatt und der Führungsebene aufzubauen, die Ergebnisse der Einführung neuer Ideen und das Erkennen von Abfällen in der Arbeit des Unternehmens zu analysieren. Tests und Experimente, die Entwicklung von Systemen für Förderbänder oder Bugtrackern für Programmierer - all dies ist Soft für die Lean-Methodologie.

Worksection

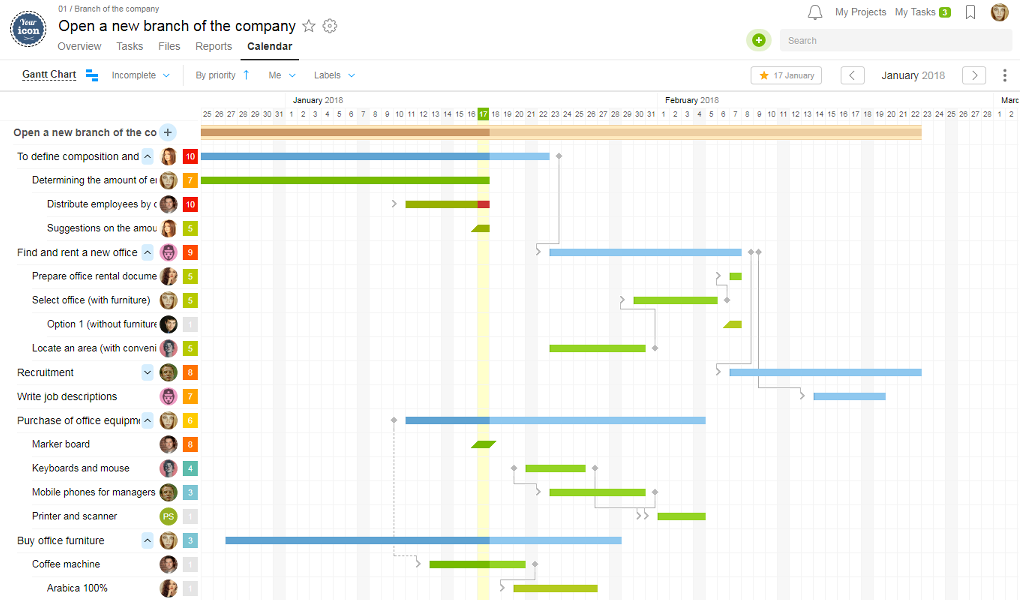

Worksection — SaaS-Dienst hat eine voll funktionsfähige Verwaltung, Gantt und mehrere Arten von Berichten.

Das Gantt-Diagramm ermöglicht es, die Beziehungen, die Chronologie der Aufgaben und die Personen zu verfolgen, die als verantwortlich für sie zugewiesen wurden. Überfällige Aufgaben und überzogene Budgets sind gekennzeichnet.

Im Aufgabenbereich "nach Personen" können die Führungskräfte den Arbeitsumfang für jede Person sehen sowie, ob es Personen gibt, die untätig waren. Es ist so einfach, eine falsche Verteilung der personellen Ressourcen zu erkennen. Auf diese Weise wird der Kampf gegen Muda, Mura und Muri klar und einfach.

Sie können ein separates Projekt "Vorschläge vom Team" erstellen, in dem Aufgaben für alle Ideen erstellt werden können, die umgesetzt werden sollen.

Sie können auch eine Frist von zwei Wochen oder einem Monat festlegen, die Idee testen, sie in den Kommentaren des Prozesses besprechen und dann die Ergebnisse analysieren. Wenn die Idee gut ist - setzen Sie sie vollständig um.

Oracle

Die meisten Unternehmensinhaber verwenden Programme wie Oracle oder virtuelle Dienste für das Projektmanagement.

LeanApp

Die bekannteste Anwendung ist LeanApp für iOS, die es ermöglicht, alle Prozesse im Unternehmen zu organisieren und zu kontrollieren.

Das Urteil

Unternehmen implementieren weltweit Lean Manufacturing, aber nicht alle florieren dank dessen. Viele Menschen wissen nicht, wie sie es umsetzen sollen, oder verstehen die Philosophie nicht oder wenden die bereitgestellten Anweisungen falsch an.

Das Wesen der Methodologie:

- Abfallbeseitigung,

- Stärkung der Mitarbeiter,

- Reduzierung der Bestände,

- Steigerung der Produktivität.

Der Weg ist immer individuell und hängt von vielen Faktoren ab, wie der Branche und dem Marktsegment, der Zielgruppe, dem Produkt oder der Dienstleistung selbst, den Prioritäten und dem Wettbewerbsvorteil des Unternehmens.

Beginnend mit dem Kampf gegen Abfall an den meisten "engpass" Stellen des Arbeitsflusses, wo der Fehler kritisch ist.

Die Krise zu finden und zu lösen ist viel effizienter, als die Lean-Algorithmen gedankenlos umzusetzen.