To pytanie zadają przedsiębiorcy sektora przemysłowego zaangażowani w produkcję dóbr materialnych; jednak odpowiedź na to pytanie będzie również użyteczna dla sektora obsługi klienta, IT i projektów społecznych.

Lean Management (nazywany również “lean manufacturing”), oraz filozofia Kaizen i inne narzędzia zarządzania, które można zastosować w każdej firmie i procesie. Powiedzenie “każda” przed “firmą i procesem” nie jest przesadą, ponieważ można zoptymalizować wszystko. Jest to sposób myślenia i działania produktywnego, a nie tylko taktyka oparta na kilku algorytmach.

Produkcja Lean to

Jest mnóstwo synonimów: Lean manufacturing, lean management, lean thinking… nawet transformacja lean. Myślenie i transformacja (samo słowo “transformacja” może być używane jako synonim metodyki lean) jako filozofia i teoria prowadzenia działalności gospodarczej, produkcji i zarządzania — jako praktyka.

Słowa te odzwierciedlają również ideę produkcji just-in-time, wprowadzoną do Toyoty jako pierwszy w historii przykład metody lean i ciągłego doskonalenia produkcji samochodów na taśmie. Tiffany Ono to inżynier zajmujący się zasadami lean po II wojnie światowej.

Jej postulaty:

- Eliminacja marnotrawstwa,

- Wzmacnianie praw i zdolności pracowników,

- Zmniejszenie zapasów,

- Wzrost wydajności.

Podczas gdy Henry Ford wspierał zasoby dla “podejścia wyprzedzającego popyt na swojej linii produkcyjnej, Toyota pracowała nad budowaniem partnerstw z dostawcami i w rzeczywistości produkowała samochody na zamówienie.

Wiele przemysłowych start-upów już zaczyna od transformacji, stosując metody i narzędzia od początku produkcji aż do ostatniego etapu obsługi klienta. Wiele lat działalności gospodarczej można również restrukturyzować z starego “reżimu” do nowego sposobu myślenia, chociaż wymaga to wytrwałości i cierpliwości ze strony menedżerów. Ta droga jest bardziej opłacalna w dłuższej perspektywie.

To niesamowite, jak system lean manufacturing zmienia hierarchię w strukturze firmy. Zamiast menedżerów i pracowników, powstaje społeczność wielodyscyplinarnych pracowników. Wszystkie zasoby firmy, w tym ludzie, są wykorzystywane w pełni: Każdy może zaproponować poprawę, każdy może przetestować swój pomysł w praktyce, a każdy jest odpowiedzialny za złożony rezultat. Ta elastyczność pozwala na wprowadzenie zmian natychmiastowo, a tym samym na reagowanie na prośby klientów, ataki konkurencji i niepokoje na rynku.

Czym jest Lean management

Mówiąc prosto, Lean lub lean manufacturing to metodologia zarządzania projektami w firmie, która eliminuje wszelkie zakłócenia w produkcji. Marnotrawstwo czasu i zasobów negatywnie wpływa na rezultat. Jeśli proces można wykonać szybciej, lepiej i taniej — warto to zrobić od razu.

Rewizja algorytmów pracy składa się z dwóch etapów:

- Analiza. Aby zrozumieć, czy obecny porządek w firmie działa dobrze, trzeba przeanalizować wszystkie procesy i stworzyć diagram. Scenariusze call center, algorytm przyjmowania zamówień, logistyka, praca z zwrotami w sklepie internetowym; scenariusze wsparcia technicznego, przetwarzanie zgłoszeń w bugtrackerze, wdrażanie aktualizacji w firmie IT zajmującej się artykułami spożywczymi. Zarejestruj całą procedurę, określ złe miejsca samodzielnie lub zastosuj programy (jakiekolwiek oprogramowanie do wizualizacji algorytmów, wąskich gardeł, zasobów i czasu).

- Wprowadzenie zmian. Po zidentyfikowaniu “wrażliwości”: problemy z koordynacją pracy, brak zasobów lub zdezaktualizowane procesy biurokratyczne, zaproponuj alternatywę. Alternatywa nie musi być innowacją ani obejmować dramatycznych zmian i idealnego rozwiązania. Może być po prostu sposobem na lepsze wykonanie. Możesz przejrzeć opcje zaproponowane przez zespół; jednak nie tylko je omów, ale także wdrożyć w praktyce. Nikt nie wie z góry, co będzie przydatne w Twoim konkretnym projekcie. Korzyści i koszty każdej alternatywy są przeglądane na podstawie wyników praktyki. Najlepsza opcja jest wprowadzana na stałe.

Oba etapy są powtarzalne. Lean manufacturing nigdy nie jest zakończony. To ciągłe doskonalenie detali. Lean nie zapewnia wielkich innowacji, ale oferuje ciągłe ulepszanie w małych krokach.

Dla CEO

Główne zadanie menedżera to rentowność firmy. Jednym ze sposobów na jej osiągnięcie będzie rozwiązywanie problemów i redukcja kosztów produkcji, a innym — skupienie się na tworzeniu “wartości dla klienta” w produkcie lub usłudze. Najciekawsza jest to, że prawidłowo określając wartość dla klienta, można skierować siłę zespołu i zasoby materialne tylko na to, co jest ważne i zredukować koszty rzeczy nieistotnych.

Innymi słowy, Lean pomaga oszczędzać bez utraty jakości i ostatecznie eliminować zbędne procesy z algorytmu firmy.

Na przykład, klient potrzebuje maszyny do obróbki drewna.

- Co jest naprawdę ważne dla nabywcy? Cena, funkcjonalność i termin dostawy są ważne dla wszystkich, ale są również klienci orientujący się na cenę (model maszyny niskobudżetowej) oraz na jakość (maszyny, które pozwalają na realizację skomplikowanych i ekskluzywnych projektów z gwintem). Wszyscy chcą szybko i dokładnie wprowadzić maszynę do warsztatu.

- Co można zoptymalizować lub poprawić? Podniesienie jakości, aby podnieść cenę jest uzasadnione. Wybierając licencjonowane produkty z certyfikatem w znanym konsumentowi języku, można przeprowadzić odprawę. Zapewniając dostawę za pośrednictwem zaufanej agencji logistycznej, z którą ustalono korzystne warunki współpracy.

- Co usunąć? Usuń wszystkie działania, które przeszkadzają w pracy. Istnieje zakład naprawy wagonów kolejowych z geograficznie rozdzielonymi warsztatami. Codziennie jego menedżerowie zbierają się w głównym budynku na spotkaniu, aby uzgodnić listę projektów. Jeśli wprowadzi się jednolity system zarządzania przypadkami, można pozbyć się codziennych strat czasu z powodu planowania spotkań, co wynosi 7 godzin każdego kierownika sklepu tygodniowo.

- Co należy zrobić i w jakiej kolejności, aby zdobyć lojalnych klientów? Z perspektywy klientów algorytm zakupu wygląda tak: Najpierw dokładnie określić model maszyny, a potem metodę i adres dostawy. Nie będzie miało sensu, aby klient był proszony o zalogowanie się i podanie adresu przed wyborem produktu. Jeśli prośba o wypełnienie adresu pojawia się po tym, jak doradca online w oknie wyskakującym pomógł wybrać model, konfigurację i inne szczegóły — klient czuje wtedy zaufanie i jest zadowolony. Wartość konsumencka jest zaspokojona, a zadania są wykonywane na czas. Jest również algorytm ze strony firmy — nie można wysłać zamówienia, dopóki nie zostanie ono opłacone. To jest uczciwe i eliminuje problemy z oszukanymi oczekiwaniami obu stron.

Celem dyrektora w metodologii Lean jest doprowadzenie procesu produkcji, sprzedaży i dostawy towarów do klienta do jego idealizowanej doskonałości. W takim przypadku jednak celem jest zysk klienta, a nie firmy. Zysk firmy staje się wspólnym sukcesem dzięki oszczędności czasu i zasobów w produkcji oraz wzrostowi zysków.

Dla personelu

Na czym opiera się lean production dla pracowników zakładu lub centrum wsparcia IT firmy? Prawidłowo wdrożona metodologia oszczędza surowce, poprawia warunki pracy i pomaga pracownikom zarabiać więcej.

Lean powinien być również prawidłowo wdrożony w firmie. Jeśli zastosujesz metodę bez zbytniego namysłu, odpowiedzialna osoba może:

- kupić niskiej jakości komponenty, aby zaoszczędzić

- przereorganizować sprzęt w warsztacie, aby zmniejszyć odległość między taśmami produkcyjnymi, ale zapomnieć o długości kabli zasilających

- zarejestrować kalendarz eksperymentów i zakazać nieplanowanej kreatywności

- uruchomić kary za uszkodzenia narzędzi roboczych, ale nie sprawdzić ich jakości i stanu

- Dodaj swoją wersję.

Metodologia Lean wita ciągłą wymianę pomysłów wśród pracowników.

Jeśli metodologia jest przyjęta w zespole, każdy pracownik zakładu może zaproponować dyrektorowi swój pomysł na poprawę przepływu pracy. Powód tego jest prosty, ponieważ pracownik, który bezpośrednio wykonuje proces pracy, lepiej widzi, gdzie i co można poprawić. Dzięki ciągłemu wprowadzaniu takich propozycji zakład z pewnością zwiększa swoją wydajność.

Jednocześnie pracownik zostanie nagrodzony, jeśli jego pomysł okaże się użyteczny. Otrzyma on wolną rękę w implementacji i praktyczne testowanie pomysłów. Tylko poprzez próby i błędy można znaleźć odpowiednią drogę, a lean manufacturing rekomenduje ciągłe próby i doskonalenie.

Na przykład, wygodny mobilny organizator zmniejszy liczbę przegapionych terminów i zwiększy tempo pracy działów marketingu i designu. Wdrożenie go w firmie zaoszczędzi czas, co oznacza, że będzie podstawą lean manufacturing.

Dla firmy

Zarówno szef firmy, jak i zwykły wykonawca projektu tworzą wartość produktu dla klienta swoimi działaniami. A wszystkie ich wysiłki skierowane są na osiągnięcie tego celu.

Korzyść dla klienta nie powstaje w określonych momentach, jak wybór produktu, akceptacja zamówienia, pakowanie w magazynie czy termin dostawy.

Wartość tworzona jest przez strumień procesów zorientowanych na wynik:

- Internetowy doradca pomaga wybrać rozmiar, model i kolor;

- Składając zamówienie, można wybrać metodę płatności za pomocą karty kredytowej lub gotówki dla kuriera;

- W skład zamówienia wchodzi gwarancja, kupon wymiany lub zwrotu, karty podarunkowe lub zaproszenia na wydarzenie tematyczne;

- Można ustawić datę i godzinę dostawy, zadzwonić do kuriera lub wybrać konkretny sklep sieciowy do odbioru osobistego.

Nie liniowa praca całej firmy pozwala na uproszczenie przepływów, zmianę ich algorytmów w taki sposób, aby uzyskać oszczędności, zwiększyć wartość przy tych samych kosztach lub znacznie zredukować procent odpadów i zwrotów.

Oprócz czystej wartości i braku wadliwych kopii, ważna jest z perspektywy klienta personalizacja produktu, szczególnie w segmencie konsumenckim. Jeśli firma może przebudować swoją taśmę produkcyjną bez dodatkowych strat, wytwarzać różne lub nowe modele produktów, to z pewnością wygra w wyścigu konkurencyjnym. Nawet tworzenie prefabrykowanych indywidualnych zestawów z podstawowych części lub dostarczanie ekskluzywnych zestawów na zamówienie to już wyraźna przewaga na rynku.

Muda, Mura, Muri

Tak nazywanych marnotrawstwa i zbędnych wydatków w metodologii Lean. Innymi słowy, wszystko dodatkowe, co warto usunąć. Cokolwiek, co nie dodaje wartości klientowi. Muda (marnotrawstwo), Mura (nierównomierność), Muri (przeciążenie) — słowa z japońskiego mojego konta klienta, które weszły w angielski slang biznesowy.

Muda- marnotrawstwo, zbędne wydatki. Konsekwencje błędów zarządzania.

| Muda | W przemyśle | W IT |

| 1. Transport | Źle obliczona logistyka, niepotrzebny ruch surowców, towarów, dokumentów lub danych. | Bezużyteczny transfer informacji między bazami danych i działami. Niepotrzebne narzędzia lub ciągła zmiana dokumentów. |

| 2. Inwentarz | Nadmierne zapasy surowców, półproduktów i produktów gotowych. | Projekty, które utknęły na etapie “w opracowaniu”. Bugtracker zablokowany przestarzałymi query. Narastający zaległości zamówień. |

| 3. Ruch | Niepotrzebny ruch ludzi w warsztacie, biurach, między magazynem a biurem dyrektora. | Fragmentowane bazy danych, zła nawigacja wyszukiwania. Fizycznie odległe lokalne media. Konieczność częstego podróżowania na spotkania. Wiele kart w przeglądarkach, wiele komunikatorów lub innych sposobów na zdecentralizowanie danych i komunikacji. |

| 4. Oczekiwania | Proste ludzie i sprzęt. Oczekiwanie na instrukcje, weryfikację, dostęp do informacji. Brak narzędzi i sprzętu do płynnej pracy pracowników. | Brak całego sprzętu do pracy, szczególnie wśród testerów oprogramowania. Problemy z dostępem do bazy danych, przerwy w Internecie, elektryczności i inne przyczyny przestojów programów. |

| 5. Wyolbrzymiona produkcja | Nieuzasadniona produkcja produktu przed zamówieniem lub w hurtowych ilościach. Produkt jest przestarzały przed etapem sprzedaży. | W gotowym projekcie, nieproszeni amatorzy, błędne powiązanie z przeszłymi wydarzeniami lub technologiami. |

| 6. Nadprodukcja | Nieuzasadniona produkcja produktu przed zamówieniem lub w hurtowych ilościach. Produkt jest przestarzały przed etapem sprzedaży. | W gotowym projekcie, nieproszeni amatorzy, błędne powiązanie z przeszłymi wydarzeniami lub technologiami. |

| 7. Wady, marnotrawstwo | Produkt nie spełnia wymogów, zamówień ani przepisów firmy. | Niezgodność ze specyfikacjami wymagań. Dodatkowe iteracje poprawek. |

| 8. Potencjał* | Ignorowanie potencjału i umiejętności kolegów. Niesprawiedliwe wykorzystywanie pracy, zakaz inicjatywy pracowników. | Brak możliwości rozwoju kariery. Obojętność na sugestie dotyczące optymalizacji procesu pracy. |

| 9. Zasoby* | Brak ekonomicznych. Sprzęt, oświetlenie i inne techniczne zasoby powinny być wyłączone, gdy praca zatrzymuje się na noc, na zakończenie produkcji). | Wyloguj się, wyłącz komputer przed odejściem. Kontroluj działanie klimatyzacji, ogrzewania, drukarki, czajnika i mikrofalówki (przynajmniej). |

| 10. Produkty uboczne* | Oprócz produktu końcowego, mogą być produkowane produkty towarzyszące procesowi twórczemu. Dodatkowe części z metalu odpadów w fabryce rur, usługi naprawcze na stacji sprzedaży używanych samochodów. | Niektóre funkcje oprogramowania mogą być niezależnym produktem. Opracowanie aplikacji z wyszukiwaniem najbliższej kawiarni może prowadzić do dwóch kolejnych możliwości: zysku z reklam dla restauracji, zysku z reklam wydarzeń. |

* Muda, która jest dodawana w niektórych klasyfikacjach.

Mura — powód marnotrawstwa. Nierównomierność i niedopasowanie obciążenia, przeciążenie.

| Mura | W przemyśle | W IT |

| Przeciążenie | Brak zasobów w szczytowym popycie, bierność w czasie kryzysu. Podczas sprzedaży wakacyjnej warto tymczasowo zatrudnić dodatkowych pracowników. W godzinach szczytu w metrze są dodatkowe pociągi. Wygrywając przetarg, dokończysz stare projekty z wyprzedzeniem, aby mieć wystarczającą pojemność na terminowe zrealizowanie zamówienia. | Nie mamy pracy przez miesiąc, a potem robimy wszystko w ciągu tygodnia. To bezsensowny stres nałożony na rozbieżność między warunkami pracy a zadaniami. Umieszczanie ogłoszenia o wydarzeniu w mediach społecznościowych na tydzień przed wydarzeniem to porażka. Kampania marketingowa przez 3 – 4 miesiące z regularnymi postami — sukces. |

Sezonowe, regularne, kontrolowane przez reklamy, zapotrzebowanie konsumenckie ma swój rytm, częstotliwość (tydzień, miesiąc, kwartał). Analizuj wahania w popycie, a także produkty, które są poszukiwane lub nieopłacalne Prognozuj, rozdzielaj obciążenie i zadanie.

Muri — nieodpowiednie. Nieuzasadniona złożoność w pracy.

| Muri | W przemyśle | W IT |

| Niekorzystne zadania | Umieścić menedżera sprzedaży w warsztacie taśmowym. Powierzyć żonę dyrektora na prezesa zakładu w zamian za prezent. | Wykonywać zadania, które nie są relewantne do stanowiska i rozwoju umiejętności. Przesłać projektanta układów do call center. |

| Źle wyposażone miejsce pracy | Jeden zestaw narzędzi dla 4 montażystów. | Praktykant ma laptopa, ale nie ma programu antywirusowego ani innych specjalistycznych programów необходимых для pracy. Projektant posiada przestarzałego pirackiego Photoshopa. |

| Nieprecyzyjne instrukcje | Abstrakcyjne wymagania do zamówienia, podawanie wymiarów na oko. | “Zrób tak, aby projekt wyglądał bardziej ciekawie, a te przyciski po prostu muszą zachwycać!” |

| Brak narzędzi i sprzętu | Jedna drukarka w biurze dyrektora, księgowość ciągle biega, aby wydrukować na niej. | Programista jest zatrudniony ze swoim laptopem i jest instruowany żeby przynieść go do biura, ponieważ nie ma możliwości zakupu komputera stacjonarnego z wszystkimi potrzebnymi oprogramowaniami. |

| Brak odpowiedniego serwisowania / niesprawny sprzęt | Przestarzała taśma produkcyjna, gwarancja serwisowa, która wygasła pół roku temu. | Administrator systemu nie klasyfikuje i nie podpisuje kabla w szafie serwerowej. Czas poszukiwania usterki jest zwiększany wielokrotnie. |

| Niezaufane procesy | Nieprzetestowana technologia przetwarzania surowców, abstrakcyjne uznane metody rachunkowości i wątpliwe pomysły w produkcji. | Testowanie programów pod kątem błędów jako jedyny i wystarczający sposób testowania programów. |

| Zła komunikacja | Problemy z jakością dźwięku w nadajniku walkie talkie na terenie warsztatu. Kłótnia z sekretarką dyrektora, gdy koniecznie trzeba pilnie zgłosić stan awaryjny. Biurokracja. | 2 numery komórkowe, 8 komunikatorów natychmiastowych, 3 e‑maile i 5 sieci społecznościowych, aby uzyskać OK do wykonania pracy. |

Esencją Lean manufacturing jest eliminacja wszystkich Muda, Muri i Mura. Zrozumienie ich związku przyczynowego pozwala skupić się na źródłach problemów i uniknąć rozwiązywania każdego małego szczegółu później.

Zalety metodologii Lean

Sceptyk powie, po co potrzebuję Lean Manufacturing, skoro można po prostu zastosować kilka standardowych instrukcji, aby poradzić sobie z jakimikolwiek trudnościami, które już zostały opisane w protokole standardów państwowych lub zredukować marnowanie papieru w biurokracji firmy? Metody produkcji lean jako narzędzie są silne, ale nie można ich w pełni wdrożyć bez zrozumienia filozofii i struktury.

To podobne do wkuwania przed egzaminem, tylko po to, by zaliczyć i natychmiast zapomnieć całą wiedzę. Po zakończeniu egzaminu nie zostaje nic w twoim mózgu, co można by zastosować w praktyce. W ten sam sposób, gdy kierujesz się instrukcją dodania kilku algorytmów, które zmniejszą marnotrawstwo lub terminy realizacji zadań, lean manufacturing nie może powstać. Lean to trwała zmiana. Nawet roczna aktualizacja nie oznacza wprowadzenia metodologii.

Cała esencja tkwi w doświadczeniu, testowaniu w praktyce. Dopiero po osobistym doświadczeniu, testowaniu teorii i zbieraniu danych można analizować i rozwijać nowe etapy eksperymentowania. Zorganizuj taki cykl jako zasadę wdrożenia poprawek, walki z marnotrawstwem, nierównomiernością i przeciążeniem.

Aby początkowo uruchomić projekt metodologii lean, należy:

- Zebrać wszystkie informacje o przyszłym zadaniu,

- Podzielić je na podzadania, opracować i przetestować je osobno,

- Obliczyć czas i budżet na podstawie zebranych doświadczeń konkurencji lub własnych przeszłych projektów (polegać tylko na danych rzeczywistych, a nie abstrakcyjnych).

Zasady lean manufacturing

Na podstawie marnotrawstwa, nierównomierności i przeciążeń są dokładnie 10 zasad lean manufacturing:

- Eliminować marnotrawstwo.

- Minimalizować zapasy.

- Maksymalizować przepływ.

- Produkcja zależy od popytu konsumenckiego.

- Znajomość wymagań klientów.

- Robić to dobrze za pierwszym razem.

- Wzmacniać zdolności pracowników.

- Budować system z łatwą wymianą jego elementów.

- Nawiązywać partnerstwa z dostawcami.

- Tworzyć kulturę ciągłego doskonalenia.

Również są trzy podstawowe zadania biznesowe. Przekształcają całą firmę:

- Cel Jakie problemy klientów rozwiązują firma, ostateczna wartość dla konsumenta?

- Proces. Jakie są kryteria oceny każdego strumienia wartości? Sprawdzanie algorytmów i powiązań łańcucha, walka z marnotrawstwem, niewłaściwym gospodarowaniem i przeciążeniem pracy. Każdy krok jest wartościowy, rzeczywisty, dostępny, odpowiedni i elastyczny, a przepływy i wpływ są jednolite.

- Ludzie. Jak rozdzielić odpowiedzialność za każdy proces i przepływ produkcji? Bezpieczeństwo praw nie po stanowisku, ale na procesie, który jest powierzony całkowicie konkretnej osobie? Kurator zadań tworzy wartość w kontekście celów biznesowych i aktywnie urzeczywistnia Transformację Lean.

Dla rozwoju kariery te same trzy podstawowe cele wyglądają następująco:

- Jaki jest cel mojej pracy?

- Jaki jest proces generowania najlepszych wyników w najbardziej efektywny sposób?

- Kim są ludzie, dla których tworzę wartość?

Pojęcie “Kaizen” pomaga w odnalezieniu odpowiedzi na te pytania.

Zasady filozofii Kaizen — ciągłe doskonalenie

Termin kaizen — składa się z dwóch japońskich znaków カイゼン: Kai — zmiana i Zen — dobro. Zmiany na lepsze, ciągłe doskonalenie, przekształcenie na lepsze… Trudno powiedzieć, czy to teoretyczne nauczanie filozofów, czy praktyczna metoda zarządzania. Kaizen to symbioza obu koncepcji, pozwalająca pracownikom oferować, a następnie szybko testować swoje pomysły na poprawę pracy przedsiębiorstwa. Transformacja/produkcja Lean wynika z części praktycznej i opiera się na jej filozofii.

Kaizen opiera się na pięciu filarach:

- Równe interakcje na wszystkich poziomach (liderzy, menedżerowie i pracownicy) oraz bezpośrednia komunikacja między nimi.

- Indywidualna dyscyplina

- Zdrowy stan moralny zespołu i każdego członka osobno.

- Koła jakości

- Propozycje dotyczące miejsca pracy i taśmy produkcyjnej do oceny metod pracy firmy.

Przeczytaj więcej o Kaizen w następnym artykule.

Algorytm wdrożenia produkcji lean

Jak mówi James Womack, założyciel Lean Enterprise Institute i autor wielu książek na temat transformacji:

- Wybierz lidera — odpowiedzialnego za wprowadzenie zmian.

- Uzyskaj wiedzę na temat lean i kaizen z wiarygodnego źródła.

- Znajdź lub stwórz kryzys — problem, który wymaga natychmiastowej akcji.

- Eksperymentuj, praktykuj, analizuj wyniki natychmiast. Nie zagłębiaj się za bardzo w opracowywanie strategii (potwierdza to Wright Brothers).

- Buduj rzeczywiste i pożądane mapy przepływu tworzenia wartości. Powinny się różnić.

- Zapewnij przejrzystość wyników dla wszystkich pracowników.

- Zmniejsz cykl produkcji (przyspiesz przepływ).

- Wdrażaj Kaizen i ciągle rozwijaj firmę (tworzenie wartości w sklepie idzie w kierunku zmiany administracyjnej).

Od czego zacząć, gdy chodzi o wprowadzenie produkcji lean? Oto możliwe narzędzia:

- Mapowanie strumienia wartości

- Produkcja na żądanie

- Kaizen

- 5S

- SMED

- Poka Yoke

- Całkowita produktywna konserwacja (TPM)

- Just-In-Time (JIT)

- Wizualizacja

- Komórki w kształcie litery U

Przykłady wdrożenia lean manufacturing

Konkurencyjność firmy często zależy od określonych kryteriów. Szybka dostawa smacznych pizz wygrywa nad najsmaczniejszą pizzą. Personalizacja pojazdu w salonie samochodowym jest bardziej atrakcyjna niż standardowy model. Szczegółowe wyniki analiz medycznych prywatnej kliniki są zawsze lepsze niż minimalna ilość informacji dostarczanych przez kliniki na bieżąco.

Aby zapewnić przewagę nad konkurentami (szybkość, personalizacja, jakość badań), można wykonać ciągłe doskonalenie systemu zarządzania projektem, jak robią to wiele firm na świecie.

Lean został z powodzeniem wdrożony:

- W Stanach Zjednoczonych: Toyota, Alcoa, Boeing, Pella, Emerson Electric, Jacobs Equipment Company (Danaher).

- W Europie: Motoman Robotec, Unior, Iskra Asing, Volvo, Metso, Nuon.

- W Chinach: Lenovo, Suntory.

- Państwowe i miejskie agencje wielu krajów.

Aplikacje i narzędzia Lean

Wprowadzenie transformacji do nowoczesnej firmy jest łatwiejsze niż 30 lat temu. Istnieje wiele podobnych aplikacji na Androida i iOS, które pomagają prowadzić oszczędny i ukierunkowany na jakość biznes.

Narzędzia lean manufacturing są wykorzystywane do motywowania pracowników, budowania relacji i sieci między fabryką a kierownictwem, analizowania wyników wprowadzania nowych pomysłów i odkrywania strat w pracy przedsiębiorstwa. Testowanie i eksperymenty, rozwijanie systemu taśm produkcyjnych lub bugtrackerów dla programistów — wszystko to jest zrozumiałe w metodologii Lean

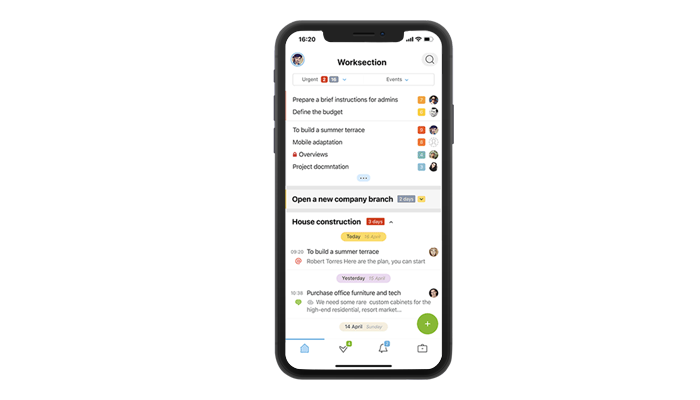

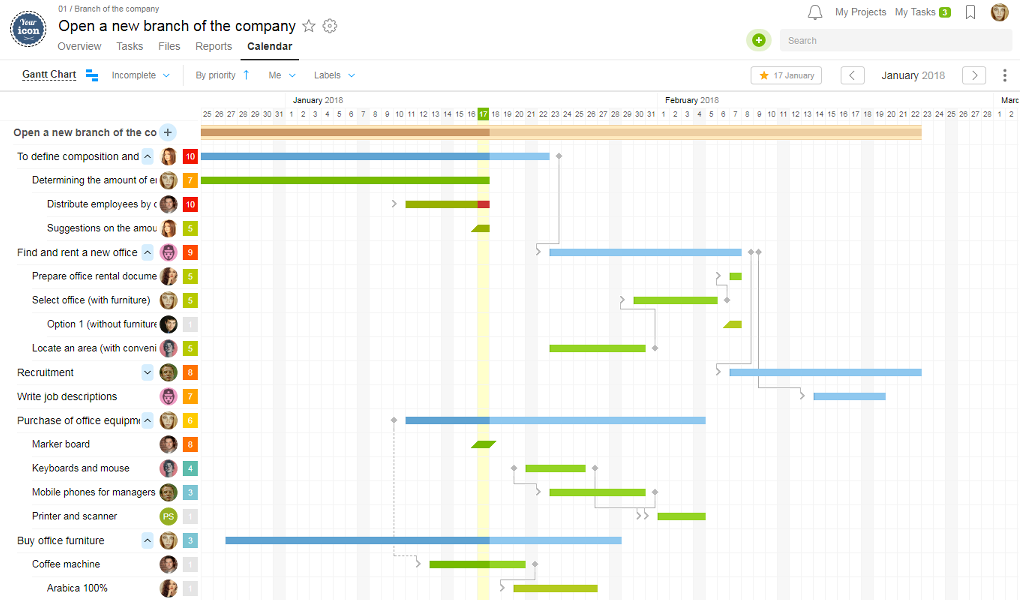

Worksection

Worksection — usługa SaaS o pełnej funkcjonalności zarządzania, Gantt i kilka typów raportów.

Wykres Gantta pozwala śledzić zależności, chronologię zadań i osoby, które zostały przydzielone jako odpowiedzialne za nie. Zarejestrowano zadania przeterminowane oraz przekroczone budżety.

W sekcji zadań “przez ludzi”, kierownicy mogą zobaczyć zakres pracy dla każdej osoby oraz czy są osoby, które były bezczynne. Łatwo jest zidentyfikować nieprawidłowy rozkład zasobów ludzkich. Dzięki temu walka z marnotrawstwem, nierównomiernością i przeciążeniem staje się jasna i prosta.

Możesz utworzyć osobny projekt “propozycje od zespołu”, w którym można tworzyć zadania dotyczące wszystkich pomysłów do wdrożenia.

Możesz także ustalić termin na dwa tygodnie lub miesiąc, przetestować pomysł, omówić go w komentarzach do procesu, a następnie przeanalizować wyniki. Jeśli pomysł jest dobry — wdrożyć go w całości.

Oracle

Większość właścicieli firm korzysta z programów takich jak Oracle lub wirtualnych usług do zarządzania projektami.

LeanApp

Najbardziej znana aplikacja to LeanApp dla iOS, która pozwala na zorganizowanie i kontrolowanie

wszystkich procesów w firmie.

Werdykt

Firmy wdrażają Lean Manufacturing na całym świecie, ale nie wszystkie korzystają z tego. Wiele osób nie wie jak, nie rozumie filozofii lub niewłaściwie stosuje dane instrukcje.

Istota metodologii:

- Eliminacja marnotrawstwa,

- Upoważnienie pracowników,

- Redukcja zapasów,

- Zwiększenie wydajności.

Sposób zawsze jest indywidualny, a zależy od wielu czynników, takich jak branża i segment rynku, docelowa grupa odbiorców, sam produkt lub usługa, priorytet i różnice konkurencyjne firmy.

Rozpoczęcie walki z marnotrawstwem w większości “wąskich” miejscach przepływu pracy, gdzie błąd jest krytyczny.

Znalezienie kryzysu i jego rozwiązanie jest znacznie bardziej efektywne niż ślepe wdrażanie algorytmu lean.